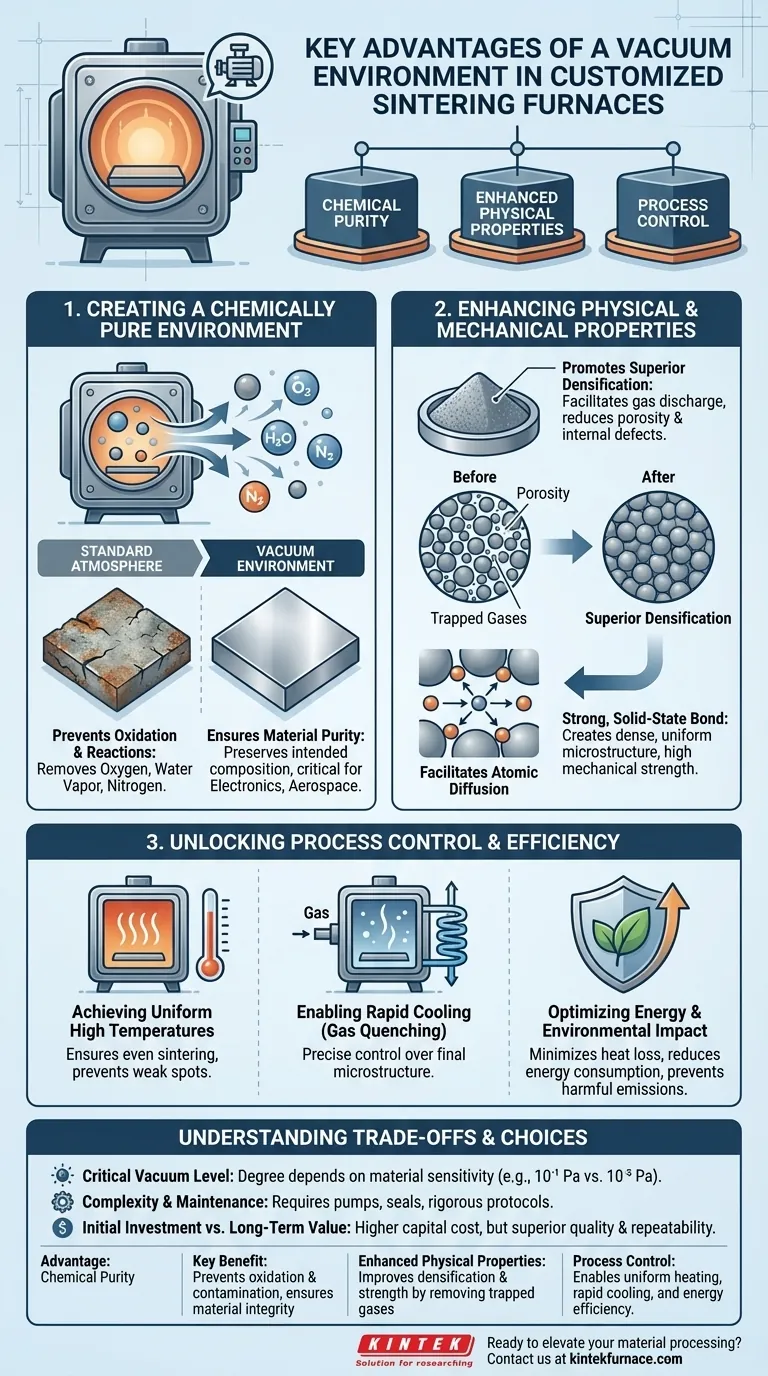

Em sua essência, um ambiente a vácuo em um forno de sinterização personalizado oferece três vantagens fundamentais: cria uma atmosfera quimicamente pura, aprimora a estrutura física do material e permite um controle de processo incomparável. Ao remover gases reativos como o oxigênio, o vácuo previne a oxidação e a contaminação, enquanto a ausência de pressão atmosférica facilita a remoção de gases presos dentro do material, levando a uma densidade e resistência superiores.

O verdadeiro valor de um vácuo não é meramente a ausência de ar, mas a criação de um ambiente precisamente controlado. Esse controle permite manipular fundamentalmente as propriedades químicas e físicas de um material para alcançar um nível de qualidade e desempenho impossível em uma atmosfera padrão.

A Função Central: Criando um Ambiente Quimicamente Puro

O papel principal do vácuo é eliminar reações químicas indesejadas que degradam a qualidade do material. Isso é alcançado pela remoção dos gases atmosféricos que, de outra forma, interfeririam no processo de sinterização em altas temperaturas.

Prevenção da Oxidação e Reações

Para muitos materiais avançados, especialmente metais reativos e cerâmicas não-óxidas, a exposição ao oxigênio em altas temperaturas é catastrófica. Leva à formação de camadas de óxido que comprometem a integridade do material.

Um ambiente a vácuo remove não apenas o oxigênio, mas também outros componentes nocivos como vapor de água e nitrogênio, prevenindo uma ampla gama de reações químicas indesejadas e preservando a composição pretendida do material.

Garantindo a Pureza do Material

Ao prevenir essas reações não intencionais, o vácuo garante a pureza do produto final. A contaminação por gases atmosféricos pode alterar as propriedades elétricas, mecânicas ou químicas.

Manter a pureza é fundamental em indústrias como eletrônica, implantes médicos e aeroespacial, onde mesmo impurezas minúsculas podem levar à falha do componente.

Aprimorando Propriedades Físicas e Mecânicas

Além da pureza química, o vácuo influencia diretamente a estrutura física da peça sinterizada, levando a um desempenho mecânico superior.

Promoção de Densificação Superior

A sinterização envolve a ligação de partículas para formar uma massa sólida. Gases presos nos poros entre essas partículas podem inibir esse processo, resultando em um produto final poroso e mais fraco.

O vácuo facilita a descarga desses gases presos, permitindo que o material se consolide de forma mais eficaz. Essa redução na porosidade e nos defeitos internos leva a uma densificação significativamente maior.

Facilitando a Difusão Atômica

Na ausência de pressão atmosférica e moléculas de gás interferentes, os átomos podem se mover e se ligar mais livremente através das fronteiras das partículas. Essa difusão atômica aprimorada é o mecanismo fundamental por trás da criação de uma ligação de estado sólido forte.

O resultado é uma peça monolítica com uma microestrutura densa e uniforme, que é a base para alta resistência mecânica e confiabilidade.

Desbloqueando Controle de Processo e Eficiência

Fornos a vácuo personalizados são sistemas projetados onde o vácuo é uma parte essencial de um processo altamente controlado, levando a benefícios operacionais e econômicos.

Atingindo Temperaturas Elevadas Uniformes

O vácuo é um excelente isolante. Essa propriedade, combinada com materiais isolantes avançados (como grafite) e distribuição otimizada dos elementos de aquecimento, permite que o forno atinja e mantenha temperaturas extremamente uniformes.

Essa uniformidade garante que todo o componente seja sinterizado uniformemente, prevenindo pontos fracos ou empenamento.

Possibilitando Resfriamento Rápido (Têmpera a Gás)

Enquanto o vácuo é usado para aquecimento, a câmara selada permite um resfriamento rápido pelo reenchimento com um gás inerte como argônio ou nitrogênio. Esse processo, conhecido como têmpera a gás (gas quenching), fornece controle preciso sobre a microestrutura e as propriedades finais do material.

Otimização do Impacto Energético e Ambiental

A natureza fechada e bem isolada de um forno a vácuo minimiza a perda de calor, reduzindo o consumo de energia em comparação com fornos atmosféricos.

Além disso, como é um sistema fechado, evita a liberação de gases de exaustão nocivos, ajudando a cumprir as normas ambientais e reduzindo os custos associados ao tratamento de emissões.

Entendendo as Compensações e Considerações

Embora poderoso, a sinterização a vácuo é um processo especializado com requisitos exclusivos. Entender esses fatores é crucial para uma implementação bem-sucedida.

O Papel Crítico do Nível de Vácuo

A "qualidade" necessária do vácuo não é uma solução única para todos. O grau de vácuo necessário (por exemplo, $10^{-1}$ Pa vs. $10^{-5}$ Pa) depende inteiramente da sensibilidade do material que está sendo processado.

A escolha do nível de vácuo incorreto pode falhar em prevenir a oxidação ou representar um nível de controle desnecessário e caro. Um forno personalizado permite especificar o nível exato que seu processo exige.

Complexidade e Manutenção

Sistemas de vácuo, com suas bombas, vedações e medidores, adicionam uma camada de complexidade ao equipamento. Embora os fornos modernos sejam projetados com alta automação e para manutenção mais fácil, eles exigem protocolos de manutenção rigorosos para garantir o desempenho e a longevidade.

Investimento Inicial vs. Valor a Longo Prazo

Fornos de sinterização a vácuo personalizados representam um investimento de capital significativo. A justificativa reside no valor a longo prazo derivado da qualidade superior do produto, propriedades aprimoradas do material e um processo de produção otimizado e altamente repetível que simplesmente não é alcançável de outra forma.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno de sinterização a vácuo deve ser impulsionada por seu material específico e requisitos de desempenho.

- Se seu foco principal é processar materiais sensíveis à oxidação: O vácuo é inegociável para prevenir a degradação química e garantir a pureza do material.

- Se seu foco principal é alcançar densidade máxima e resistência mecânica: O ambiente a vácuo é essencial para eliminar a porosidade e criar um produto final superior e de alto desempenho.

- Se seu foco principal é a repetibilidade do processo para componentes avançados: Um forno a vácuo personalizado oferece controle inigualável sobre o ambiente térmico e atmosférico, garantindo resultados consistentes lote após lote.

Em última análise, investir em um processo de sinterização a vácuo significa obter controle preciso sobre as propriedades fundamentais do seu material.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Pureza Química | Previne oxidação e contaminação, garantindo a integridade do material |

| Propriedades Físicas Aprimoradas | Melhora a densificação e a resistência ao remover gases presos |

| Controle de Processo | Permite aquecimento uniforme, resfriamento rápido e eficiência energética |

Pronto para elevar seu processamento de materiais com um forno de sinterização a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos, incluindo fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais. Contate-nos hoje para discutir como podemos ajudá-lo a alcançar pureza, resistência e controle superiores em seus processos de sinterização!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo