Em sua essência, os fornos a vácuo oferecem benefícios ambientais significativos ao eliminar as emissões diretas do processo e maximizar a eficiência energética. Ao contrário dos fornos de atmosfera tradicionais que queimam combustível e consomem gases de processo, um forno a vácuo utiliza eletricidade dentro de uma câmara selada e isolada, o que altera fundamentalmente sua pegada ambiental ao evitar a criação de gases residuais, águas residuais e outros poluentes.

As vantagens ambientais de um forno a vácuo não são uma característica adicional; são um resultado direto de seu design fundamental. Ao substituir a combustão e as atmosferas de gás fluente por um vácuo selado e aquecido eletricamente, o processo inerentemente se torna mais limpo, mais contido e mais eficiente em termos de energia.

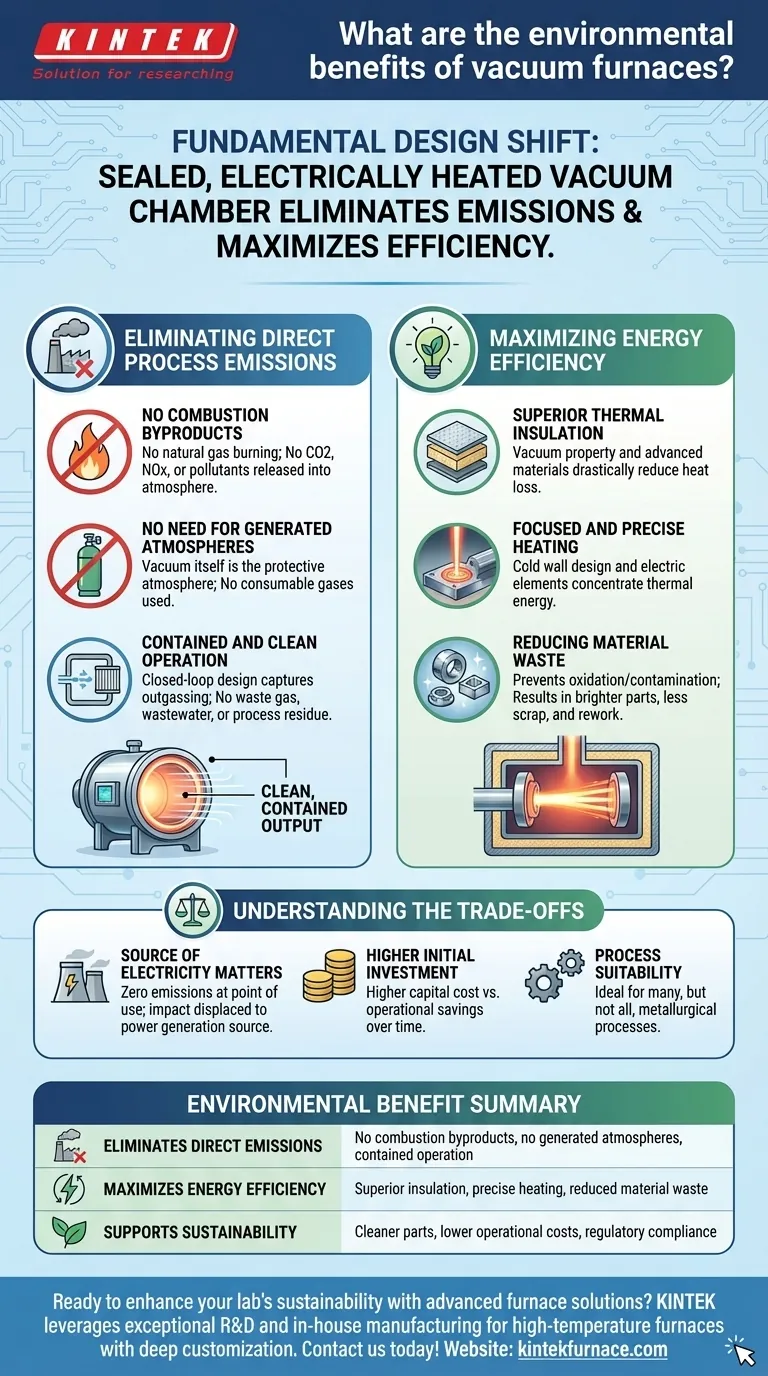

Eliminação de Emissões Diretas do Processo

O benefício ambiental mais imediato da tecnologia a vácuo é a eliminação quase total de poluentes no ponto de uso. Isso é conseguido removendo as duas principais fontes de emissões encontradas em fornos convencionais: combustão de combustível e atmosferas protetoras.

Sem Subprodutos da Combustão

Fornos tradicionais frequentemente queimam gás natural ou outros combustíveis fósseis para aquecimento, liberando dióxido de carbono (CO2), óxidos de nitrogênio (NOx) e outros subprodutos da combustão diretamente na atmosfera. Fornos a vácuo, em contraste, são tipicamente aquecidos eletricamente, deslocando o impacto das emissões de sua instalação para a rede elétrica.

Não Há Necessidade de Atmosferas Geradas

Muitos processos de tratamento térmico exigem uma atmosfera protetora para evitar a oxidação da peça metálica. Essas atmosferas (por exemplo, gás endotérmico) são frequentemente geradas pela combustão de hidrocarbonetos, o que consome combustível e cria sua própria corrente de emissões. Em um forno a vácuo, o vácuo em si é a atmosfera protetora, eliminando a necessidade desses gases consumíveis e suas emissões associadas.

Operação Contida e Limpa

Como o processo ocorre em uma câmara selada, quaisquer substâncias que "liberam gás" das peças metálicas durante o aquecimento são capturadas pelo sistema de bomba de vácuo. Isso impede sua liberação no ambiente de trabalho ou no meio ambiente. Este design de circuito fechado significa que não há gases residuais, águas residuais ou resíduos de processo para tratar ou descartar.

Maximizando a Eficiência Energética

Os fornos a vácuo são projetados para usar energia com eficiência excepcional. Isso reduz o consumo geral de energia, o que diminui tanto os custos operacionais quanto o impacto ambiental indireto associado à geração de eletricidade.

Isolamento Térmico Superior

O vácuo é um dos isolantes mais eficazes conhecidos. Esta propriedade inerente, combinada com materiais de isolamento avançados dentro da "zona quente" do forno, reduz drasticamente a perda de calor para o ambiente circundante.

Aquecimento Focado e Preciso

O design de "parede fria" do sistema, onde o vaso externo é resfriado a água, garante que a energia térmica seja concentrada na carga de trabalho, não desperdiçada aquecendo a estrutura do forno ou o chão da fábrica. Elementos de aquecimento elétricos também permitem um controle de temperatura extremamente preciso, evitando o desperdício de energia de ultrapassar e corrigir os pontos de ajuste de temperatura.

Redução do Desperdício de Material

O ambiente de vácuo limpo previne a oxidação, descarburação e outras formas de contaminação superficial. Isso resulta em peças mais brilhantes e limpas que muitas vezes não exigem limpeza, retificação ou retrabalho subsequentes, economizando energia e reduzindo a taxa de sucata de componentes falhos ou rejeitados.

Entendendo as Compensações

Nenhuma tecnologia é uma solução universal. Uma avaliação objetiva exige o reconhecimento das compensações e considerações associadas.

A Fonte de Eletricidade Importa

O benefício de "zero emissões" é específico para o ponto de uso. O impacto ambiental geral é deslocado para a usina geradora de eletricidade. Portanto, a verdadeira pegada de carbono de um forno a vácuo está diretamente ligada à limpeza da operação da sua rede elétrica regional.

Investimento Inicial Mais Elevado

Forços a vácuo são sistemas sofisticados que geralmente apresentam um custo de capital inicial mais alto em comparação com fornos de atmosfera convencionais. Este investimento deve ser ponderado em relação às economias operacionais de longo prazo, decorrentes do menor consumo de energia e de gás consumível.

Adequação do Processo

Embora altamente versáteis, os fornos a vácuo não são a escolha ideal para todos os processos metalúrgicos. Certos tratamentos de superfície, como a carburização a gás tradicional, estão intrinsecamente ligados a atmosferas ricas em carbono, embora existam processos especializados de carburização a vácuo como alternativa.

Fazendo a Escolha Certa Para o Seu Objetivo

A adoção da tecnologia de fornos a vácuo é uma decisão estratégica que alinha o desempenho operacional com a responsabilidade ambiental.

- Se o seu foco principal é atender a regulamentações de emissões rigorosas: Um forno a vácuo é a escolha definitiva, pois elimina emissões diretas de CO2, NOx e partículas em sua instalação.

- Se o seu foco principal é a integridade superior do material: O ambiente limpo e controlado previne a oxidação e a contaminação, produzindo peças de maior qualidade com maior vida útil, o que é um princípio fundamental da sustentabilidade.

- Se o seu foco principal é reduzir os custos operacionais a longo prazo: Os ganhos significativos em eficiência energética e a eliminação de gases de processo consumíveis podem gerar economias financeiras substanciais ao longo da vida útil do equipamento.

Ao compreender esses princípios, você pode tomar uma decisão informada que melhora tanto o seu produto quanto a sua gestão ambiental.

Tabela Resumo:

| Benefício Ambiental | Principais Características |

|---|---|

| Elimina Emissões Diretas | Sem subprodutos de combustão, sem atmosferas geradas, operação contida |

| Maximiza a Eficiência Energética | Isolamento superior, aquecimento preciso, redução do desperdício de material |

| Apoia a Sustentabilidade | Peças mais limpas, custos operacionais mais baixos, conformidade regulatória |

Pronto para aprimorar a sustentabilidade do seu laboratório com soluções avançadas de fornos? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer fornos de alta temperatura como Muffle, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD, com profunda personalização para atender às suas necessidades exclusivas. Entre em contato conosco hoje para saber como podemos ajudá-lo a reduzir emissões e melhorar a eficiência!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais