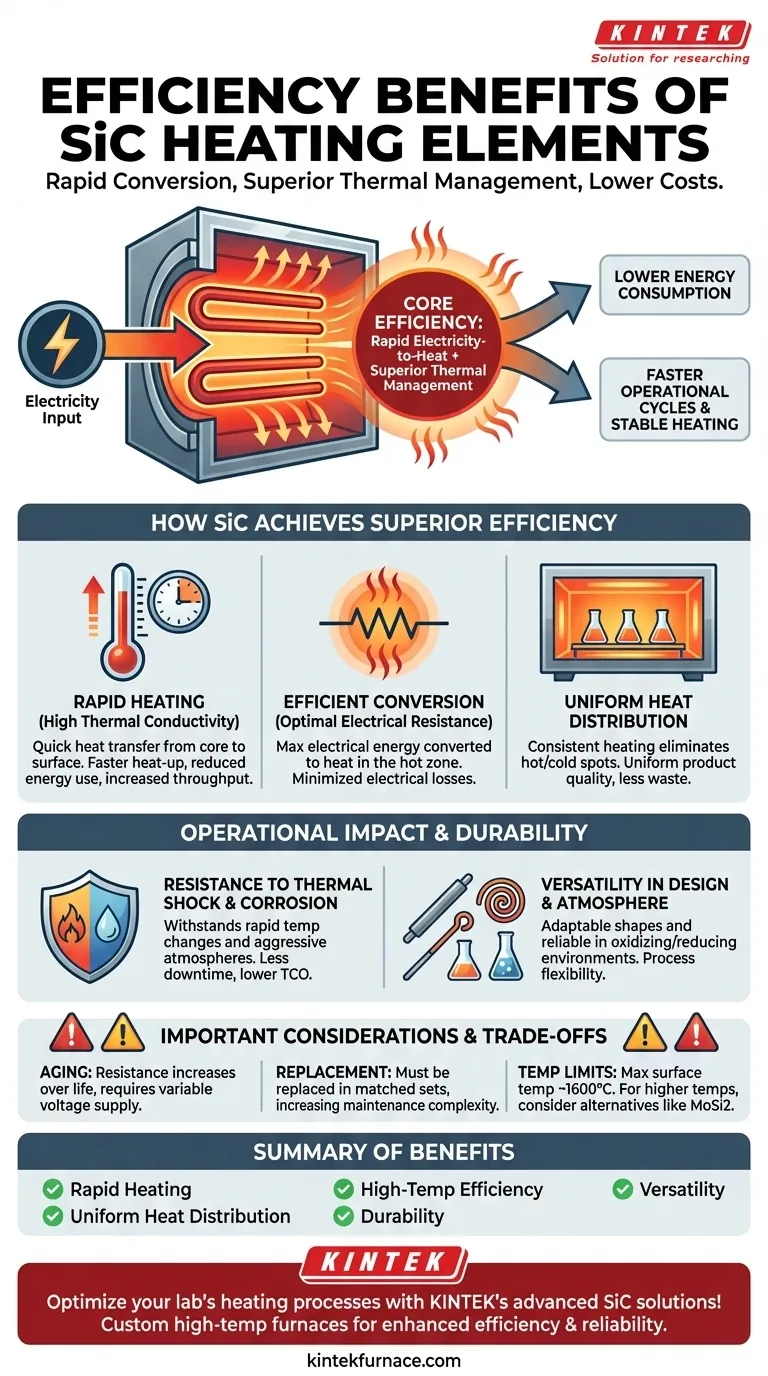

Em sua essência, a eficiência dos elementos de aquecimento de Carbeto de Silício (SiC) decorre de duas características principais: sua capacidade de converter eletricidade rapidamente em calor utilizável e seu gerenciamento térmico superior. Essa combinação resulta em menor consumo de energia, ciclos operacionais mais rápidos e um ambiente de aquecimento mais estável, impactando diretamente tanto os custos operacionais quanto a qualidade do produto.

A verdadeira eficiência em processos de alta temperatura não se trata apenas de reduzir as contas de energia. Trata-se de alcançar uma entrega de calor consistente, rápida e confiável, o que minimiza o desperdício de tempo, materiais e energia. O SiC se destaca otimizando todo o processo térmico, não apenas a entrada de energia.

Como o SiC Alcança Eficiência Superior

Os benefícios de desempenho do SiC estão enraizados em suas propriedades materiais fundamentais. Essas propriedades se traduzem diretamente em um processo de aquecimento mais eficiente em comparação com elementos metálicos tradicionais ou outros elementos cerâmicos em muitas aplicações.

Alta Condutividade Térmica para Aquecimento Rápido

Os elementos de SiC possuem excelente condutividade térmica. Isso permite que eles transfiram calor de forma rápida e uniforme do núcleo do elemento para sua superfície e para a câmara do forno.

Essa rápida transferência de calor significa que seu forno atinge a temperatura alvo mais rapidamente. Menos tempo gasto no aquecimento se traduz diretamente em menor consumo de energia e maior rendimento de produção por ciclo.

Resistência Elétrica Ideal em Altas Temperaturas

Ao contrário de muitos materiais, o perfil de resistência elétrica do SiC é otimizado para aquecimento em altas temperaturas. Torna-se altamente resistivo em sua temperatura de operação, um fator chave em sua eficiência.

Essa característica garante que a quantidade máxima de energia elétrica seja convertida em energia térmica precisamente quando e onde é mais necessária — dentro da zona quente do forno. Essa conversão eficiente de energia minimiza as perdas elétricas.

Distribuição Uniforme de Calor

As propriedades do material e as formas típicas de haste ou espiral dos elementos de SiC promovem uma distribuição de calor excepcionalmente uniforme. Isso cria um ambiente térmico estável, sem pontos significativamente quentes ou frios.

O aquecimento consistente garante uma qualidade de produto uniforme, reduzindo defeitos e sucata. Também impede que o sistema de controle aqueça excessivamente certas zonas para compensar outras, o que desperdiça energia significativa.

O Impacto Operacional das Propriedades do SiC

Eficiência não é apenas sobre energia; é também sobre tempo de atividade, confiabilidade e flexibilidade do processo. A natureza robusta do SiC oferece vantagens operacionais chave que contribuem para um custo total de propriedade mais baixo.

Resistência ao Choque Térmico e Corrosão

O SiC é altamente resistente ao choque térmico, o que significa que pode suportar mudanças rápidas de temperatura sem rachar ou falhar. Ele também mantém sua integridade em atmosferas quimicamente agressivas ou oxidantes.

Essa durabilidade leva a substituições de elementos menos frequentes e a menor tempo de inatividade do forno, o que é um componente crítico da eficiência operacional geral.

Versatilidade em Design e Atmosfera

Os elementos de SiC podem ser fabricados em uma ampla variedade de formas e tamanhos, permitindo designs de forno otimizados, adaptados a processos específicos, como tratamento de metais, queima de vidro ou fabricação de semicondutores.

Além disso, eles funcionam de forma confiável em atmosferas oxidantes e redutoras, oferecendo um nível de flexibilidade de processo que não é possível com muitos elementos de aquecimento alternativos.

Entendendo as Compensações e Limitações

Embora altamente eficientes, os elementos de SiC não são a solução universal para todas as aplicações de aquecimento. Entender suas características operacionais e limitações é fundamental para tomar uma decisão informada.

Envelhecimento e Mudança de Resistência

Ao longo de sua vida operacional, os elementos de SiC "envelhecem" e sua resistência elétrica aumenta gradualmente. Essa mudança deve ser gerenciada para manter a saída de potência e a eficiência consistentes.

Isso geralmente requer um sistema de fonte de alimentação com saída de tensão variável (tipicamente usando SCRs ou transformadores com derivações) para compensar a mudança de resistência ao longo do tempo.

Estratégia de Substituição

Quando um elemento de SiC falha, ele não pode ser simplesmente substituído por um único elemento novo. Devido às mudanças de resistência causadas pelo envelhecimento, um elemento novo teria uma resistência significativamente diferente dos elementos mais antigos no circuito.

Para manter uma carga elétrica equilibrada e um aquecimento uniforme, os elementos devem ser substituídos em conjuntos ou grupos combinados. Isso aumenta o custo imediato e a complexidade da manutenção.

Limites de Temperatura e Vida Útil

Os elementos de SiC geralmente têm uma temperatura superficial máxima de cerca de 1600°C, o que se traduz em uma temperatura máxima da câmara do forno de aproximadamente 1530-1540°C.

Para aplicações que exigem temperaturas acima disso, ou para aquelas que priorizam a vida útil mais longa possível do elemento acima de tudo, outros materiais como Dissiliceto de Molibdênio (MoSi2) podem ser uma escolha mais adequada.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto requer o equilíbrio entre desempenho, custo e requisitos operacionais.

- Se seu foco principal for ciclos de processo rápidos: O SiC é uma excelente escolha devido à sua capacidade de aquecer e resfriar rapidamente, maximizando o rendimento.

- Se seu foco principal for versatilidade em diferentes atmosferas: O desempenho robusto do SiC em ambientes oxidantes e redutores o torna uma opção altamente flexível e confiável.

- Se seu foco principal for maximizar a temperatura acima de 1550°C: Você deve avaliar alternativas como MoSi2, que são projetadas para faixas de temperatura mais altas.

Em última análise, escolher SiC é uma decisão de investir na velocidade do processo e na estabilidade térmica, compreendendo os requisitos de manutenção específicos necessários para sustentar sua alta eficiência.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Aquecimento Rápido | A alta condutividade térmica permite um aumento rápido da temperatura, reduzindo o consumo de energia e os tempos de ciclo. |

| Distribuição Uniforme de Calor | Elimina pontos quentes/frios para qualidade de produto consistente e menos desperdício de energia. |

| Eficiência em Alta Temperatura | A resistência elétrica ideal em altas temperaturas garante a conversão máxima de energia em calor. |

| Durabilidade | Resistente a choque térmico e corrosão, reduzindo o tempo de inatividade e a frequência de substituição. |

| Versatilidade | Funciona em várias atmosferas e designs, adaptável a múltiplos processos industriais. |

Otimize os processos de aquecimento do seu laboratório com as soluções avançadas de aquecimento SiC da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para maior eficiência e confiabilidade. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas operações!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade