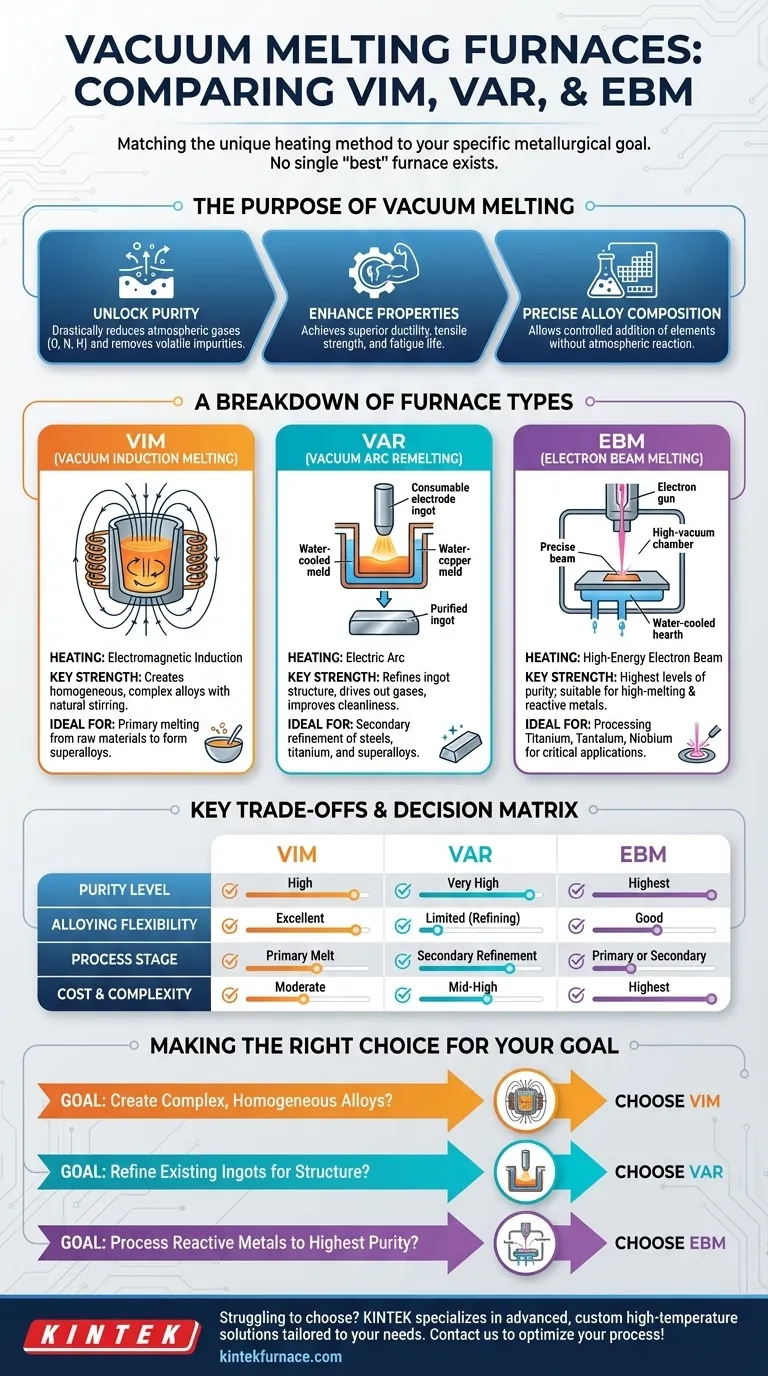

Em sua essência, a tecnologia de fusão a vácuo é definida por três tipos principais de fornos: Fusão por Indução a Vácuo (VIM), Remelting por Arco a Vácuo (VAR) e Fusão por Feixe de Elétrons (EBM). Esses fornos atingem objetivos semelhantes — fundir metal em um ambiente controlado e livre de contaminação — mas o fazem por meio de mecanismos de aquecimento fundamentalmente diferentes. A escolha entre eles depende inteiramente do material específico que está sendo processado e do resultado desejado, seja a criação de ligas, purificação ou manuseio de metais reativos.

A decisão central não é encontrar o único forno "melhor", mas sim adequar o método de aquecimento exclusivo do forno ao seu objetivo metalúrgico específico. O VIM se destaca na criação de ligas, o VAR se destaca no refino da estrutura do lingote, e o EBM alcança os mais altos níveis de pureza para os materiais mais desafiadores.

O Propósito da Fusão a Vácuo

Antes de comparar os tipos de fornos, é fundamental entender por que um ambiente a vácuo é necessário. Operar sob vácuo oferece várias vantagens distintas em comparação com a fusão ao ar livre.

Desbloqueando a Pureza do Material

Um ambiente a vácuo reduz drasticamente os gases atmosféricos como oxigênio, nitrogênio e hidrogênio que podem se dissolver no metal fundido. Este processo, conhecido como desgaseificação, é crucial para prevenir defeitos.

Também ajuda a remover impurezas voláteis e óxidos da fusão, resultando em um produto final mais limpo e de maior qualidade.

Aprimorando as Propriedades do Material

Metais produzidos a vácuo exibem características mecânicas superiores. Ao minimizar impurezas e controlar o processo de solidificação, você alcança maior ductilidade, resistência à tração e vida útil à fadiga.

Este nível de controle é inegociável para materiais de alto desempenho usados em aplicações críticas como aeroespacial e dispositivos médicos.

Atingindo Composição de Liga Precisa

O ambiente controlado permite a adição precisa de elementos de liga sem o risco de reagirem com a atmosfera. Isso garante que o material final tenha uma composição química consistente, previsível e repetível.

Uma Análise dos Tipos de Fornos

Cada tipo de forno usa um método distinto para gerar calor. Essa diferença fundamental dita sua aplicação primária e seus pontos fortes.

Fusão por Indução a Vácuo (VIM)

Um forno VIM usa indução eletromagnética para aquecer o metal. Uma bobina de indução circunda um cadinho revestido de refratário contendo a matéria-prima. A corrente alternada na bobina induz correntes parasitas poderosas dentro do metal, gerando calor e fazendo-o derreter.

Este método produz uma ação de agitação natural no banho fundido, tornando o VIM a escolha ideal para criar ligas complexas e homogêneas com composições químicas precisas a partir do zero.

Remelting por Arco a Vácuo (VAR)

Um forno VAR é primariamente um processo de refino, não um processo de fusão primária. Ele começa com um lingote sólido de material pré-ligado (frequentemente produzido em um forno VIM), que atua como um grande eletrodo consumível.

Um arco elétrico de alta corrente é estabelecido entre este eletrodo e um molde de cobre resfriado a água. O calor intenso do arco derrete a ponta do eletrodo, e o metal goteja para se solidificar no molde. Este processo expele gases dissolvidos e empurra impurezas para a parte externa do novo lingote, resultando em limpeza excepcional e uma estrutura de grão altamente controlada.

Fusão por Feixe de Elétrons (EBM)

Um forno EBM usa um feixe de elétrons de alta energia como sua fonte de calor, tudo dentro de uma câmara de alto vácuo. A pistola de elétrons gera e acelera elétrons, que são então guiados com precisão por campos magnéticos para atingir e derreter o material.

Este método pode gerar temperaturas extremamente altas, tornando-o adequado para metais reativos ou de alto ponto de fusão, como titânio, tântalo e nióbio. O controle preciso do feixe e o alto nível de vácuo permitem o mais alto grau de purificação.

Compreendendo as Trocas Chave

Nenhum forno único é superior em todos os aspectos. A escolha envolve equilibrar a necessidade de pureza, flexibilidade de liga e custo.

Pureza vs. Controle de Liga

O VIM oferece controle incomparável para criação de ligas, mas é limitado em pureza final, pois o metal fundido está em contato direto com o cadinho refratário do forno, que pode ser uma fonte de contaminação.

VAR e EBM, em contraste, são projetados para máxima purificação. Ao usar um poço ou molde de cobre resfriado a água, eles evitam o contato com refratários, resultando em um produto final mais limpo. O EBM fornece o mais alto nível absoluto de purificação devido ao seu alto vácuo e aquecimento preciso.

Estágio do Processo: Fusão Primária vs. Refino Secundário

VIM é o cavalo de batalha para fusão primária — transformando matérias-primas em uma liga líquida.

VAR é quase exclusivamente um processo de refino secundário. Seu propósito é pegar um lingote sólido e refiná-lo para melhorar sua pureza e estrutura interna, não para criar uma liga a partir de componentes individuais.

EBM é versátil e pode ser usado tanto para fusão primária de matérias-primas quanto para refino secundário de lingotes.

Custo, Complexidade e Vazão

Os fornos VIM são geralmente os mais comuns e econômicos para uma ampla gama de ligas padrão, oferecendo alta vazão e operação confiável.

VAR representa um nível moderado de custo e complexidade e é uma segunda etapa essencial para a produção de materiais de alto desempenho.

EBM é a tecnologia mais complexa e cara. Requer um nível de vácuo mais alto e sistemas sofisticados de canhão de elétrons, tornando-o uma ferramenta especializada para aplicações que exigem o mais alto desempenho do material.

Fazendo a Escolha Certa para Seu Objetivo

Sua decisão deve ser guiada pelas propriedades finais que seu material requer.

- Se seu foco principal for criar superligas complexas e homogêneas a partir de matérias-primas: VIM é a escolha ideal por seu controle de composição excepcional e ação de agitação inerente.

- Se seu foco principal for refinar lingotes existentes para máxima pureza e integridade estrutural: VAR é o padrão da indústria para refino secundário de aços, superligas e ligas de titânio.

- Se seu foco principal for processar metais altamente reativos ou de alto ponto de fusão para a mais alta pureza possível: EBM oferece capacidades que outros métodos não conseguem igualar, tornando-o essencial para aplicações aeroespaciais e médicas avançadas.

Em última análise, selecionar o forno de fusão a vácuo correto é sobre escolher a ferramenta certa para um objetivo metalúrgico específico.

Tabela de Resumo:

| Tipo de Forno | Uso Principal | Pontos Fortes Chave | Ideal Para |

|---|---|---|---|

| VIM (Fusão por Indução a Vácuo) | Fusão primária e criação de ligas | Ligas homogêneas, controle preciso de composição | Criação de superligas complexas a partir de matérias-primas |

| VAR (Remelting por Arco a Vácuo) | Refino secundário | Alta pureza, estrutura de grão controlada | Refino de lingotes para aços, superligas e titânio |

| EBM (Fusão por Feixe de Elétrons) | Fusão primária e refino | Pureza mais alta, manuseia metais reativos/alto ponto de fusão | Processamento de titânio, tântalo para aeroespacial e médico |

Com dificuldades para escolher o forno de fusão a vácuo certo para seu laboratório? A KINTEK é especializada em soluções avançadas de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos de Mufle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos um alinhamento preciso com seus objetivos experimentais — quer você esteja refinando ligas, aprimorando a pureza ou manuseando metais reativos. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos metalúrgicos e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear