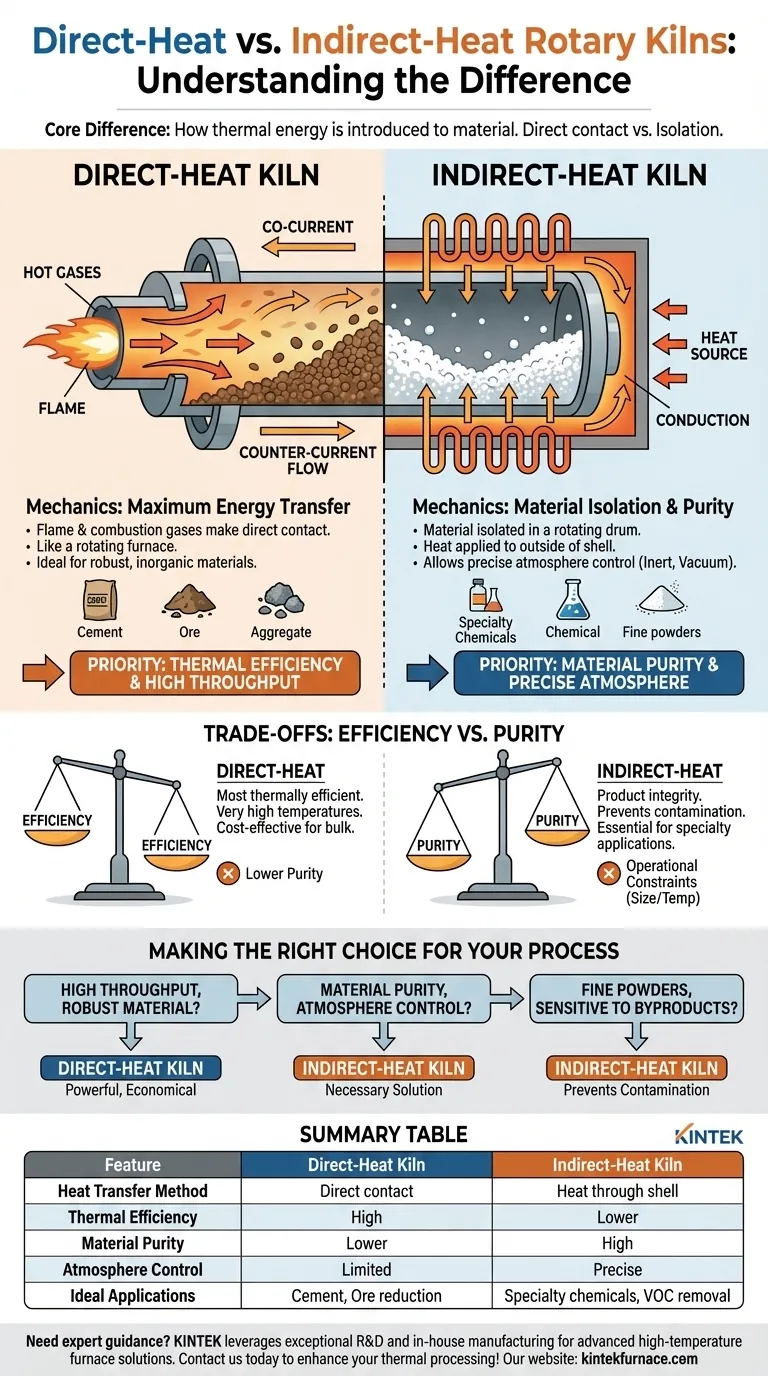

Em sua essência, a diferença entre fornos rotativos de aquecimento direto e indireto reside na forma como a energia térmica é introduzida no material sendo processado. Em um forno de aquecimento direto, a chama e os gases quentes da combustão fazem contato direto com o material. Em um forno de aquecimento indireto, o material é isolado dentro de um tambor rotativo, e o calor é aplicado na parte externa desse tambor, transferindo-se através da parede do invólucro.

A decisão entre aquecimento direto e indireto é uma troca fundamental. O aquecimento direto prioriza a eficiência térmica e alta vazão, enquanto o aquecimento indireto prioriza a pureza do material e o controle preciso da atmosfera.

A Mecânica dos Fornos de Aquecimento Direto

Um forno de aquecimento direto (ou de combustão direta) é projetado para máxima transferência de energia. Ele funciona como um grande forno rotativo onde o material é agitado através dos gases quentes.

Como Funciona

Em um sistema de combustão direta, um queimador injeta uma chama e gases quentes de combustão diretamente no interior do forno. À medida que o forno gira, as palhetas de elevação pegam e fazem o material cair através desta corrente de gás quente, garantindo um contato completo e direto.

Este processo pode ser configurado de duas maneiras: fluxo concorrente, onde o material e o gás se movem na mesma direção, ou fluxo contracorrente, onde eles se movem em direções opostas para máxima troca de calor.

Aplicações Ideais

Os fornos de aquecimento direto são os cavalos de batalha da indústria pesada. São ideais para processar materiais inorgânicos robustos que não serão alterados quimicamente ou contaminados pelo contato com os gases de combustão.

As aplicações comuns incluem a produção de cimento, a redução de minérios e a secagem de agregados, areia e certos minerais.

A Mecânica dos Fornos de Aquecimento Indireto

Um forno de aquecimento indireto, frequentemente chamado de calcinador, é projetado para isolar o material dos produtos da combustão, garantindo a pureza.

Como Funciona

Neste projeto, o tambor rotativo contendo o material é envolto em um forno ou cercado por elementos de aquecimento externos. A fonte de calor aquece a parte externa da carcaça do tambor, e essa energia é transferida por condução através da parede da carcaça para o material que se agita em seu interior.

Como o material nunca entra em contato com a chama ou o gás de combustão, a atmosfera interna pode ser rigidamente controlada. Pode ser uma atmosfera inerte (como nitrogênio), vácuo ou um gás reativo específico necessário para o processo.

Aplicações Ideais

O aquecimento indireto é essencial para processos que envolvem materiais sensíveis, finos ou que exigem uma atmosfera controlada. Isso é crítico quando evitar contaminação ou reações secundárias indesejadas é o objetivo principal.

Usos típicos incluem a calcinação de produtos químicos especiais, a remoção de compostos orgânicos voláteis (COVs) e o processamento de materiais que poderiam ser danificados pelo impacto direto da chama.

Compreendendo as Trocas: Eficiência vs. Pureza

Escolher o tipo certo de forno requer uma compreensão clara das prioridades do seu processo, pois cada projeto apresenta compromissos inerentes.

A Eficiência da Combustão Direta

O contato direto do material com o gás quente é o método mais eficiente termicamente de transferência de calor. Isso permite que os fornos de combustão direta atinjam temperaturas muito altas e processem volumes massivos de material, tornando-os econômicos para o processamento em massa.

A Pureza da Combustão Indireta

A principal vantagem dos fornos indiretos é a integridade do produto. Ao evitar o contato com subprodutos da combustão, como enxofre ou vapor de água, o material final permanece puro. Isso é inegociável para muitas aplicações químicas e especiais.

Restrições Operacionais

Forno de aquecimento direto pode ser construído em tamanhos enormes. Os fornos de aquecimento indireto são limitados pela ciência dos materiais da carcaça do tambor, que deve suportar altas temperaturas sob estresse mecânico. Isso limita seu diâmetro máximo e temperatura de operação em comparação com seus equivalentes de aquecimento direto.

Fazendo a Escolha Certa para o Seu Processo

Seu material e seu objetivo final ditam a tecnologia correta. Use estas diretrizes para tomar uma decisão clara.

- Se o seu foco principal é alta produtividade e eficiência térmica para um material robusto: Um forno de aquecimento direto é a escolha mais potente e econômica.

- Se o seu foco principal é preservar a pureza absoluta do material ou controlar a atmosfera do processo: Um forno de aquecimento indireto é a solução necessária.

- Se você está processando pós finos ou materiais sensíveis a subprodutos da combustão: Um forno de aquecimento indireto é frequentemente a única opção viável para evitar contaminação ou perda de produto.

Compreender essa diferença fundamental na transferência de calor é o primeiro e mais crítico passo para projetar um processo térmico bem-sucedido.

Tabela Resumo:

| Característica | Forno de Aquecimento Direto | Forno de Aquecimento Indireto |

|---|---|---|

| Método de Transferência de Calor | Contato direto com chama e gases | Calor através da carcaça do tambor via condução |

| Eficiência Térmica | Alta | Menor |

| Pureza do Material | Menor (risco de contaminação) | Alta (isolado da combustão) |

| Controle da Atmosfera | Limitado | Preciso (inertes, vácuo, gases reativos) |

| Aplicações Ideais | Cimento, redução de minério, secagem de agregados | Químicos especiais, remoção de COVs, materiais sensíveis |

Precisa de orientação especializada na seleção do forno certo para seu laboratório? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos. Com fortes capacidades de personalização profunda, atendemos com precisão às necessidades experimentais únicas de diversos laboratórios. Entre em contato conosco hoje para aprimorar a eficiência e a pureza do seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis