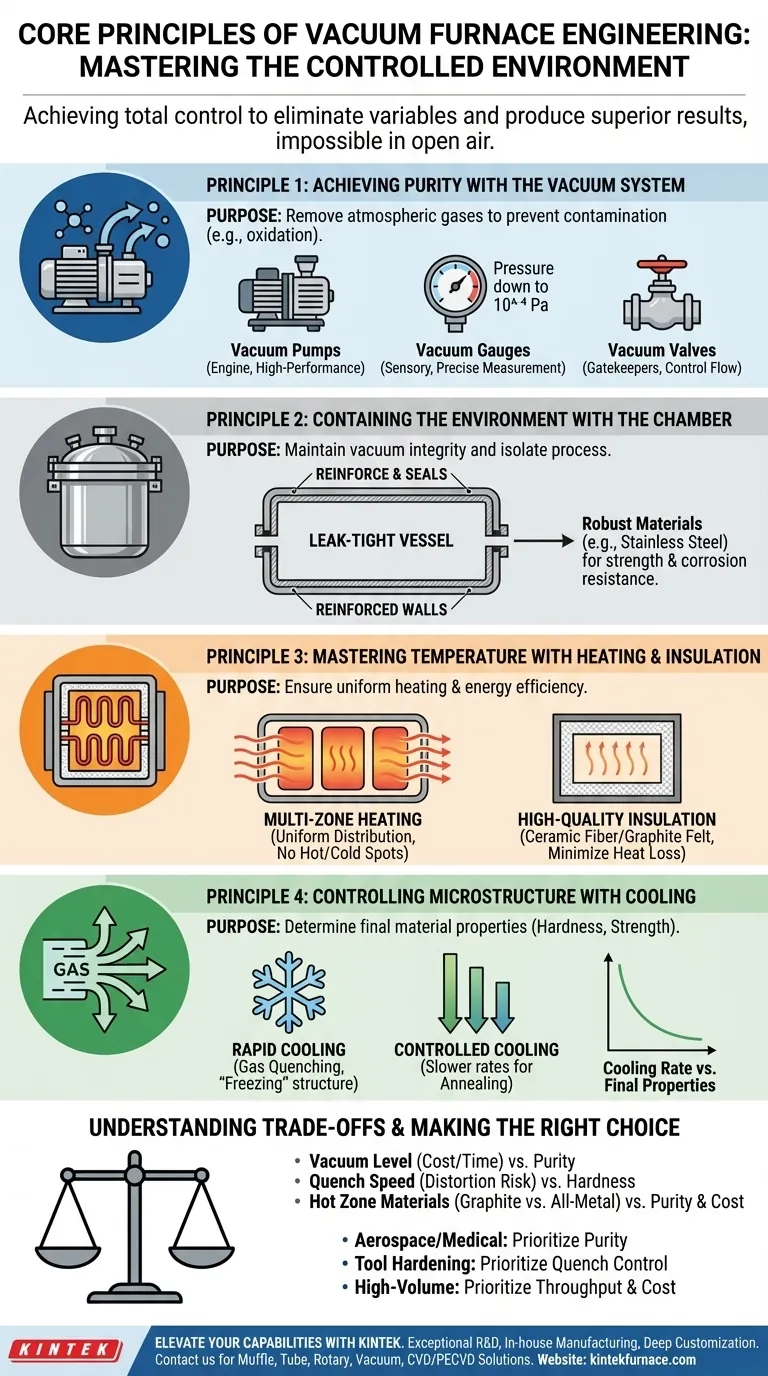

Em sua essência, a engenharia de fornos a vácuo é a ciência de criar um ambiente impecavelmente controlado. Ela opera em quatro princípios chave: alcançar um vácuo de alta pureza, conter esse ambiente dentro de uma câmara estanque a vazamentos, gerenciar precisamente a temperatura com aquecimento e isolamento uniformes, e controlar as propriedades finais do material através de um resfriamento gerenciado. Esta combinação permite processos metalúrgicos que são impossíveis ao ar livre.

O objetivo fundamental de um forno a vácuo não é simplesmente remover o ar. É alcançar controle total e repetível sobre o ambiente de um material, eliminando assim variáveis como oxidação e contaminação para produzir resultados superiores e previsíveis.

Princípio 1: Alcançando a Pureza com o Sistema de Vácuo

O sistema de vácuo é o coração do forno, responsável por criar as condições pristinas exigidas para o processamento térmico avançado. Sua função é remover gases atmosféricos que, de outra forma, reagiriam com o material em altas temperaturas.

O Papel das Bombas de Vácuo

As bombas de vácuo de alto desempenho são o motor do sistema. Elas removem fisicamente o ar e outros gases da câmara selada para reduzir a pressão interna.

O nível de vácuo é crítico, com fornos modernos capazes de atingir pressões tão baixas quanto 10-4 Pa, eliminando efetivamente quase todas as moléculas atmosféricas.

A Importância da Medição

Um processo é tão bom quanto sua capacidade de ser medido. Os medidores de vácuo são os órgãos sensoriais do forno, fornecendo dados precisos e em tempo real sobre a pressão dentro da câmara.

Esta medição confirma que o nível de pureza exigido foi alcançado antes do início do ciclo de aquecimento, garantindo a repetibilidade do processo.

A Necessidade de Controle

As válvulas de vácuo atuam como guardiãs do sistema. Elas isolam a câmara, controlam o fluxo de gases e regulam a sequência de evacuação.

O controle adequado das válvulas é essencial para gerenciar o processo, desde a evacuação inicial até o reabastecimento de gás inerte durante a fase de resfriamento.

Princípio 2: Contendo o Ambiente com a Câmara

A câmara de vácuo, ou vaso, é a barreira física que contém o ambiente controlado. Sua integridade é inegociável para uma operação bem-sucedida.

A Fundação de um Vaso Estanque a Vazamentos

O principal princípio de design para a câmara é que ela deve ser estanque a vazamentos. Qualquer vazamento, por menor que seja, compromete o vácuo ao permitir a entrada de gases atmosféricos, anulando o propósito do forno.

As câmaras são tipicamente construídas com materiais robustos como aço inoxidável, que oferece resistência e durabilidade à corrosão, garantindo uma longa vida operacional.

Princípio 3: Dominando a Temperatura com Aquecimento e Isolamento

Uma vez estabelecido o vácuo, o propósito do forno é aplicar calor. Isso deve ser feito com excepcional uniformidade e eficiência.

Aquecimento Uniforme para Resultados Consistentes

Os elementos de aquecimento são estrategicamente posicionados em múltiplas zonas por toda a câmara. Esta configuração multi-zona permite controle independente sobre diferentes áreas.

O resultado é uma distribuição de temperatura altamente uniforme em toda a carga de trabalho, prevenindo pontos quentes ou frios e garantindo que cada peça receba exatamente o mesmo tratamento térmico.

Minimizando a Perda de Calor com Isolamento

O isolamento de alta qualidade é crucial tanto para a eficiência quanto para o controle. Ele reveste as paredes da câmara, refletindo o calor de volta para a carga de trabalho e evitando que ele escape.

Isso não só reduz o consumo de energia, mas também protege as paredes da câmara e ajuda a manter temperaturas estáveis e uniformes. Os materiais frequentemente incluem fibra cerâmica ou feltro de grafite especializado.

Princípio 4: Controlando a Microestrutura com Resfriamento

A fase de resfriamento é tão crítica quanto a fase de aquecimento. A taxa na qual um material resfria determina sua microestrutura final e, portanto, suas propriedades mecânicas como dureza e resistência.

Resfriamento Rápido com Têmpera a Gás

Para processos como endurecimento, é necessário um resfriamento rápido. Isso é alcançado através da têmpera a gás, onde um gás inerte de alta pressão (como nitrogênio ou argônio) é forçadamente circulado através da câmara.

Este processo extrai rapidamente o calor das peças, "congelando" a estrutura metalúrgica desejada sem o risco de oxidação.

Precisão com Taxas de Resfriamento Controladas

Para outros processos como recozimento ou alívio de tensões, é necessária uma taxa de resfriamento mais lenta e controlada. Isso pode ser alcançado simplesmente deixando o forno esfriar naturalmente ou introduzindo um fluxo lento e controlado de gás inerte.

Este controle preciso sobre a taxa de resfriamento é uma vantagem chave dos fornos a vácuo, permitindo uma ampla gama de resultados metalúrgicos.

Entendendo as Compensações e Limitações

Embora poderosa, a engenharia de fornos a vácuo envolve equilibrar fatores concorrentes. Compreender essas compensações é fundamental para otimizar qualquer processo.

Nível de Vácuo vs. Custo e Tempo

Um vácuo mais profundo oferece maior pureza, mas tem um custo. Alcançar níveis de vácuo ultra-altos requer bombas mais potentes (e caras) e tempos de evacuação significativamente mais longos, o que reduz a produtividade. Para muitas aplicações, um vácuo moderado é totalmente suficiente.

Velocidade de Têmpera vs. Distorção da Peça

A têmpera agressiva a gás é excelente para alcançar a dureza máxima, mas a rápida mudança de temperatura pode introduzir estresse térmico. Esse estresse pode levar à distorção ou até mesmo rachaduras em peças complexas ou de parede fina. A taxa de têmpera deve ser cuidadosamente equilibrada com a geometria da peça.

Materiais da Zona Quente: Pureza vs. Durabilidade

A escolha dos materiais da "zona quente" (elementos de aquecimento e isolamento) é uma compensação crítica. Sistemas à base de grafite são duráveis e econômicos, mas podem ser uma fonte de contaminação por carbono para certas ligas sensíveis. Zonas quentes totalmente metálicas (molibdênio ou tungstênio) oferecem pureza extrema, mas são mais caras e podem ser mais frágeis.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita quais princípios de engenharia priorizar.

- Se seu foco principal é a pureza máxima para materiais sensíveis (aeroespacial, médico): Priorize um sistema de vácuo de alto desempenho e uma zona quente totalmente metálica para eliminar qualquer risco de contaminação.

- Se seu foco principal é alcançar propriedades mecânicas específicas (endurecimento de ferramentas): Priorize o controle preciso sobre a uniformidade do aquecimento e, o mais importante, a velocidade e pressão do sistema de têmpera a gás.

- Se seu foco principal é o tratamento térmico de uso geral e alto volume: Priorize um equilíbrio entre um nível de vácuo suficiente, tempos de ciclo rápidos e a durabilidade de uma zona quente à base de grafite para maximizar a produtividade e a eficiência de custos.

Ao entender esses princípios centrais, você pode ir além de simplesmente usar um forno a vácuo e realmente dominar o processo para suas necessidades específicas.

Tabela Resumo:

| Princípio | Componentes Chave | Propósito |

|---|---|---|

| Alcançando a Pureza | Bombas de vácuo, medidores, válvulas | Remover gases atmosféricos para prevenir contaminação |

| Contendo o Ambiente | Câmara estanque a vazamentos (por exemplo, aço inoxidável) | Manter a integridade do vácuo e isolar o processo |

| Dominando a Temperatura | Aquecimento multi-zona, isolamento de alta qualidade | Garantir aquecimento uniforme e eficiência energética |

| Controlando a Microestrutura | Têmpera a gás, taxas de resfriamento controladas | Determinar as propriedades finais do material como dureza |

Pronto para elevar as capacidades do seu laboratório com fornos a vácuo de engenharia de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais únicos, seja em aeroespacial, médico, endurecimento de ferramentas ou tratamento térmico de alto volume. Entre em contato hoje para discutir como nossas soluções de forno sob medida podem oferecer pureza, controle e eficiência superiores para seus objetivos específicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior