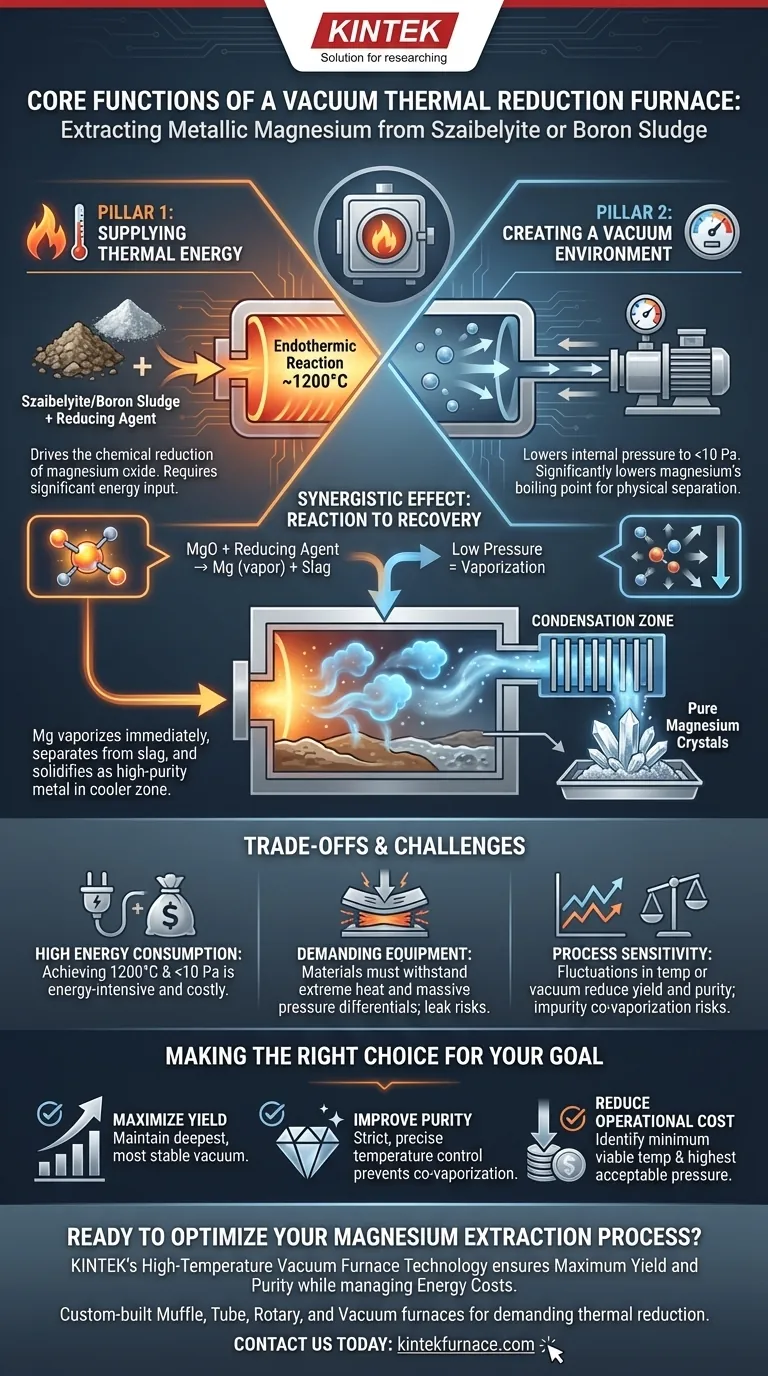

Em essência, um forno de redução térmica a vácuo desempenha duas funções críticas e simultâneas para extrair magnésio metálico de materiais como szaibelyite ou lodo de boro. Ele fornece a alta temperatura necessária para impulsionar a redução química do óxido de magnésio e cria um ambiente de alto vácuo para separar fisicamente o produto de magnésio recém-formado da escória restante.

O propósito principal do forno não é apenas facilitar uma reação química, mas alterar fundamentalmente as propriedades físicas do produto — especificamente, o ponto de ebulição do magnésio — para tornar um processo de separação, de outra forma difícil, eficiente e eficaz.

Os Pilares Duplos da Extração de Magnésio

Todo o processo depende da capacidade do forno de gerenciar precisamente duas condições ambientais: calor e pressão. Essas duas funções trabalham em conjunto para criar o magnésio e, em seguida, purificá-lo imediatamente.

Função 1: Fornecimento de Energia Térmica para Redução

A conversão de óxido de magnésio (a forma de magnésio no material de origem) em magnésio metálico é uma reação endotérmica. Isso significa que ela requer uma entrada significativa e contínua de energia para prosseguir.

O forno fornece essa energia aquecendo a matéria-prima e um agente redutor (como silício ou alumínio) a temperaturas em torno de 1200°C. Esse calor intenso fornece a energia de ativação necessária para que a reação química ocorra a uma taxa viável.

Função 2: Criação de Vácuo para Separação Física

Esta é a função mais crítica para alcançar a separação. À pressão atmosférica normal, o magnésio metálico tem um ponto de ebulição muito alto. No entanto, as bombas de vácuo do forno reduzem a pressão interna para abaixo de 10 Pa, um vácuo quase perfeito.

Essa queda dramática na pressão reduz significativamente o ponto de ebulição do magnésio. Nessas condições, assim que o magnésio metálico é formado pela reação química, ele vaporiza imediatamente na temperatura de operação.

O Efeito Sinérgico: Da Reação à Recuperação

A combinação dessas duas funções cria um ciclo de produção altamente eficiente. O calor impulsiona a reação e o vácuo garante que o produto mude imediatamente de estado de sólido/líquido para gás (vapor).

Esse vapor de magnésio é fisicamente distinto da escória sólida e líquida restante (contendo boro, silício e outras impurezas). O vapor viaja naturalmente para uma área mais fria do forno, a zona de condensação, onde esfria e solidifica em um depósito de magnésio cristalino de alta pureza, efetivamente separado do material residual.

Compreendendo as Compensações e Desafios

Embora eficaz, este processo é exigente e requer controle cuidadoso. As funções do forno apresentam desafios operacionais inerentes que devem ser gerenciados.

Alto Consumo de Energia

Alcançar e manter tanto uma temperatura de 1200°C quanto um vácuo abaixo de 10 Pa é extremamente intensivo em energia. Isso representa um custo operacional primário e um desafio de engenharia significativo.

Requisitos Exigentes de Equipamento

O forno deve ser construído com materiais que possam suportar temperaturas extremas, permanecendo estruturalmente sólidos sob um diferencial de pressão externa massivo. Quaisquer vazamentos ou falhas de material causariam uma perda catastrófica do ambiente de vácuo.

Sensibilidade do Processo

A eficiência da extração é altamente sensível a flutuações tanto na temperatura quanto na pressão. Um vácuo instável ou aquecimento inconsistente pode levar a rendimentos mais baixos, reações incompletas e pureza reduzida do produto, pois outros elementos também podem começar a vaporizar se a temperatura for muito alta.

Fazendo a Escolha Certa para o Seu Objetivo

Otimizar a operação do forno depende inteiramente do seu objetivo principal, seja maximizar a produção, a pureza ou a eficiência.

- Se o seu foco principal é maximizar o rendimento: Manter o vácuo mais profundo e estável possível é crucial para garantir que a quantidade máxima de magnésio vaporize para coleta.

- Se o seu foco principal é melhorar a pureza: Controle de temperatura rigoroso e preciso é fundamental para evitar a co-vaporização de impurezas que têm pressões de vapor semelhantes ao magnésio.

- Se o seu foco principal é reduzir o custo operacional: O objetivo é identificar a temperatura mínima viável e a pressão mais alta aceitável (menos vácuo) que ainda atinja a eficiência de separação desejada.

Em última análise, dominar a interação precisa entre temperatura e pressão é a chave para desbloquear a recuperação de magnésio eficiente e pura com esta tecnologia.

Tabela Resumo:

| Função | Propósito | Condição Chave |

|---|---|---|

| Energia Térmica | Impulsiona a redução química do óxido de magnésio. | ~1200°C |

| Ambiente de Vácuo | Reduz o ponto de ebulição do magnésio para separação física. | Pressão < 10 Pa |

| Efeito Sinérgico | O magnésio vaporiza e é coletado como cristais puros. | O vapor viaja para uma zona de condensação |

Pronto para otimizar seu processo de extração de magnésio?

Na KINTEK, entendemos o equilíbrio crítico entre temperatura e pressão de vácuo necessário para a recuperação eficiente de metais de alta pureza. Nossa experiência em tecnologia de fornos a vácuo de alta temperatura garante que sua operação atinja rendimento e pureza máximos, ao mesmo tempo em que gerencia os custos de energia.

Nossos fornos Muffle, Tube, Rotary e a Vácuo, construídos sob medida, incluindo sistemas CVD especializados, são projetados para atender aos requisitos exigentes dos processos de redução térmica. Apoiados por P&D e fabricação de especialistas, fornecemos soluções personalizadas para seus objetivos únicos de material e produção.

Entre em contato conosco hoje para discutir como um forno KINTEK pode aprimorar as capacidades do seu laboratório ou planta piloto. Entre em contato através do nosso formulário de contato para falar com um especialista.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo