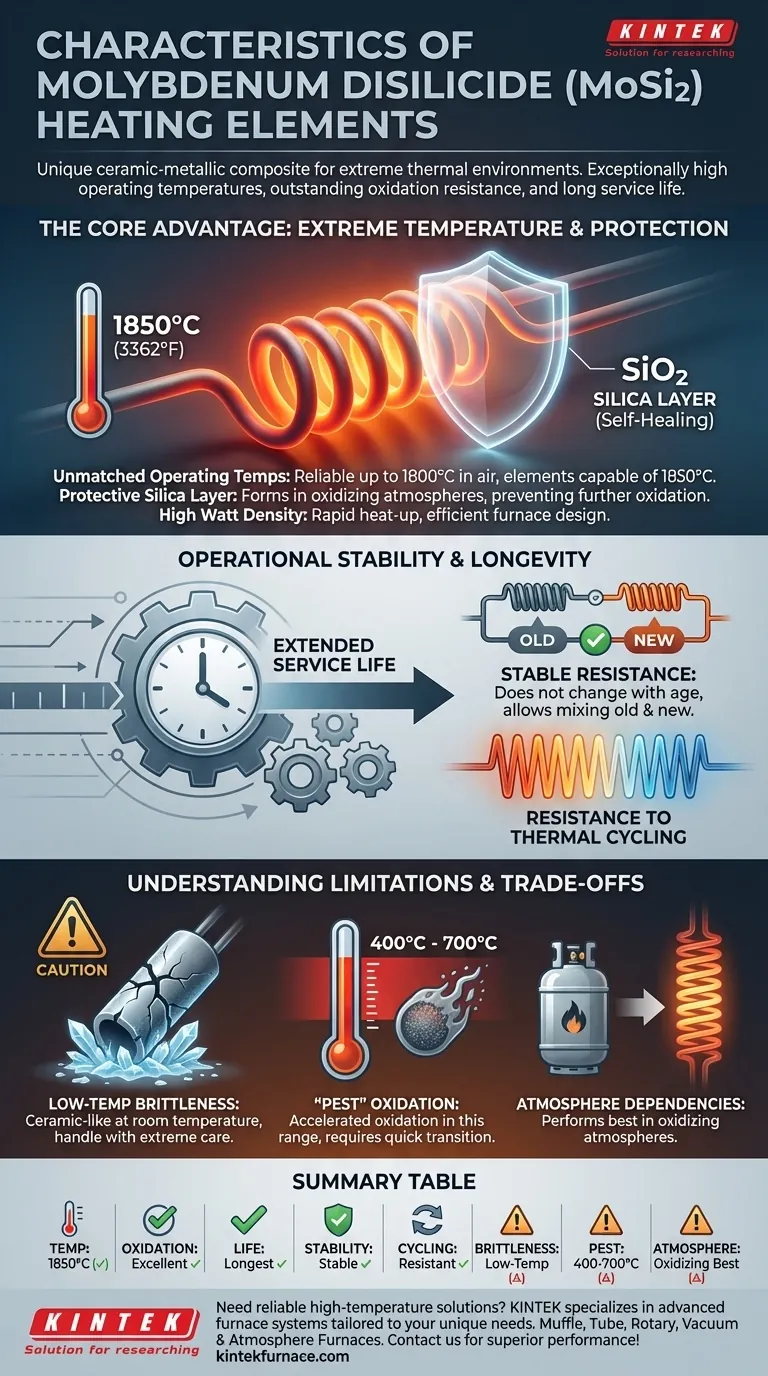

Fundamentalmente, os elementos de aquecimento de dissiliceto de molibdênio (MoSi2) são um compósito cerâmico-metálico exclusivo projetado para ambientes térmicos extremos. Suas características definidoras são uma temperatura operacional excepcionalmente alta de até 1850°C (3362°F), resistência notável à oxidação e uma vida útil notavelmente longa, tornando-os uma escolha primordial para os fornos industriais e de laboratório de alta temperatura mais exigentes.

Embora os elementos MoSi2 ofereçam capacidades de temperatura e longevidade inigualáveis em atmosferas oxidantes, sua principal limitação é a fragilidade significativa em baixas temperaturas, o que dita protocolos operacionais e de manuseio específicos.

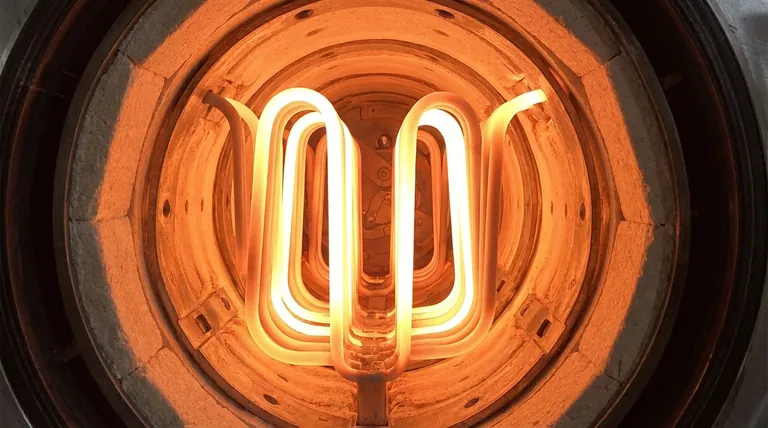

A Vantagem Central: Desempenho em Temperaturas Extremas

Os elementos de dissiliceto de molibdênio são projetados especificamente para processos que outros elementos metálicos não suportam. Essa capacidade decorre de uma combinação única de propriedades do material.

Temperaturas Operacionais Incomparáveis

Os elementos MoSi2 são confiáveis para temperaturas de forno de até 1800°C (3272°F), com os próprios elementos capazes de atingir 1850°C. Isso os coloca no auge da tecnologia de elementos de aquecimento elétrico para aplicações baseadas em ar.

A Camada Protetora de Sílica (SiO2)

A chave para sua sobrevivência em altas temperaturas é a formação de uma camada fina e autocurável de sílica (SiO2), ou vidro, na superfície do elemento. Em uma atmosfera oxidante, essa camada de passivação se forma e impede que o material subjacente sofra oxidação adicional, mesmo em calor extremo.

Alta Densidade de Potência e Eficiência

Esses elementos suportam cargas de potência muito altas. Isso permite tempos de aquecimento rápidos do forno e possibilita que os projetos de fornos atinjam altas temperaturas sem ficarem superlotados de elementos, melhorando a uniformidade térmica e a eficiência.

Estabilidade Operacional e Longevidade

Além da temperatura, os elementos MoSi2 são valorizados por seu desempenho previsível e durável ao longo do tempo, o que reduz a manutenção e melhora a consistência do processo.

Resistência Estável ao Longo do Tempo

Ao contrário de muitos elementos de aquecimento, a resistência elétrica do MoSi2 não muda significativamente com a idade ou uso. Essa estabilidade é uma vantagem crítica, pois permite que novos elementos sejam conectados em série com os antigos sem problemas.

Resistência à Ciclagem Térmica

Os elementos MoSi2 podem suportar ciclos térmicos rápidos — aquecimento e resfriamento rápidos — sem sofrer a degradação ou fadiga que pode danificar outros tipos de elementos. Isso os torna ideais para processos que não funcionam continuamente.

Vida Útil Prolongada

Devido à sua resistência robusta à oxidação e estresse térmico, os elementos MoSi2 possuem a vida útil inerente mais longa de todos os tipos comuns de elementos de aquecimento elétrico, proporcionando um valor excepcional a longo prazo.

Compreendendo as Compensações e Limitações

Para usar os elementos MoSi2 de forma eficaz, é crucial entender suas fraquezas específicas. Estes não são aquecedores de uso geral, e a aplicação incorreta pode levar a falhas prematuras.

Fragilidade em Baixa Temperatura

A limitação mais significativa do MoSi2 é que ele é extremamente frágil à temperatura ambiente, comportando-se muito como uma cerâmica. Os elementos devem ser manuseados com grande cuidado durante a instalação e são suscetíveis a fraturas por choque mecânico ou vibração quando o forno está frio.

Susceptibilidade à Oxidação "Pest"

Em uma faixa de temperatura específica, tipicamente entre 400°C e 700°C, a camada protetora de sílica não se forma de forma eficaz. Se um elemento for mantido nessa faixa por longos períodos, isso pode levar a uma forma catastrófica de oxidação acelerada conhecida como oxidação "pest", que pode fazer com que ele se desintegre. Os fornos devem ser projetados para passar rapidamente por essa zona de temperatura.

Dependências da Atmosfera

Os elementos MoSi2 apresentam melhor desempenho em atmosferas oxidantes onde a camada protetora de sílica pode se formar e se regenerar. Seu uso em atmosferas redutoras ou outras atmosferas químicas específicas requer análise cuidadosa, pois certos compostos podem atacar o elemento ou impedir a formação da camada protetora.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um elemento de aquecimento requer a correspondência de suas características com seus objetivos de processo. MoSi2 é uma ferramenta especializada para trabalhos exigentes.

- Se seu foco principal é atingir temperaturas acima de 1600°C no ar: MoSi2 é frequentemente a única escolha viável e mais eficaz.

- Se seu foco principal é ciclagem rápida e estabilidade a longo prazo: A resistência estável e a durabilidade do MoSi2 o tornam ideal para aplicações de uso intenso, mesmo em temperaturas mais baixas, onde sua longevidade pode justificar o custo.

- Se seu processo envolve choque mecânico elevado ou manuseio frequente a frio: A fragilidade inerente do MoSi2 exige um projeto de forno cuidadoso e protocolos de manuseio para evitar a fratura do elemento.

Ao entender tanto sua força excepcional em altas temperaturas quanto sua fragilidade em baixas temperaturas, você pode alavancar efetivamente o Dissiliceto de Molibdênio para atingir seus objetivos de processamento térmico mais exigentes.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Temperatura Operacional | Até 1850°C (3362°F) |

| Resistência à Oxidação | Excelente devido à camada de sílica autocurável |

| Vida Útil | A mais longa entre os tipos comuns de elementos de aquecimento elétrico |

| Densidade de Potência | Alta, permitindo aquecimento rápido e eficiência |

| Estabilidade da Resistência | Estável ao longo do tempo, permite misturar elementos antigos e novos |

| Ciclagem Térmica | Resistente ao aquecimento e resfriamento rápidos |

| Fragilidade | Frágil em baixas temperaturas, requer manuseio cuidadoso |

| Oxidação Pest | Suscetível na faixa de 400-700°C, evite exposição prolongada |

| Adequação da Atmosfera | Melhor em atmosferas oxidantes |

Precisa de soluções confiáveis de alta temperatura para seu laboratório? A KINTEK é especializada em sistemas de fornos avançados adaptados às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos produtos como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com profunda personalização para atender a requisitos experimentais específicos. Aumente seu processamento térmico com nossa experiência — entre em contato conosco hoje para discutir como podemos otimizar sua configuração para desempenho e eficiência superiores!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados