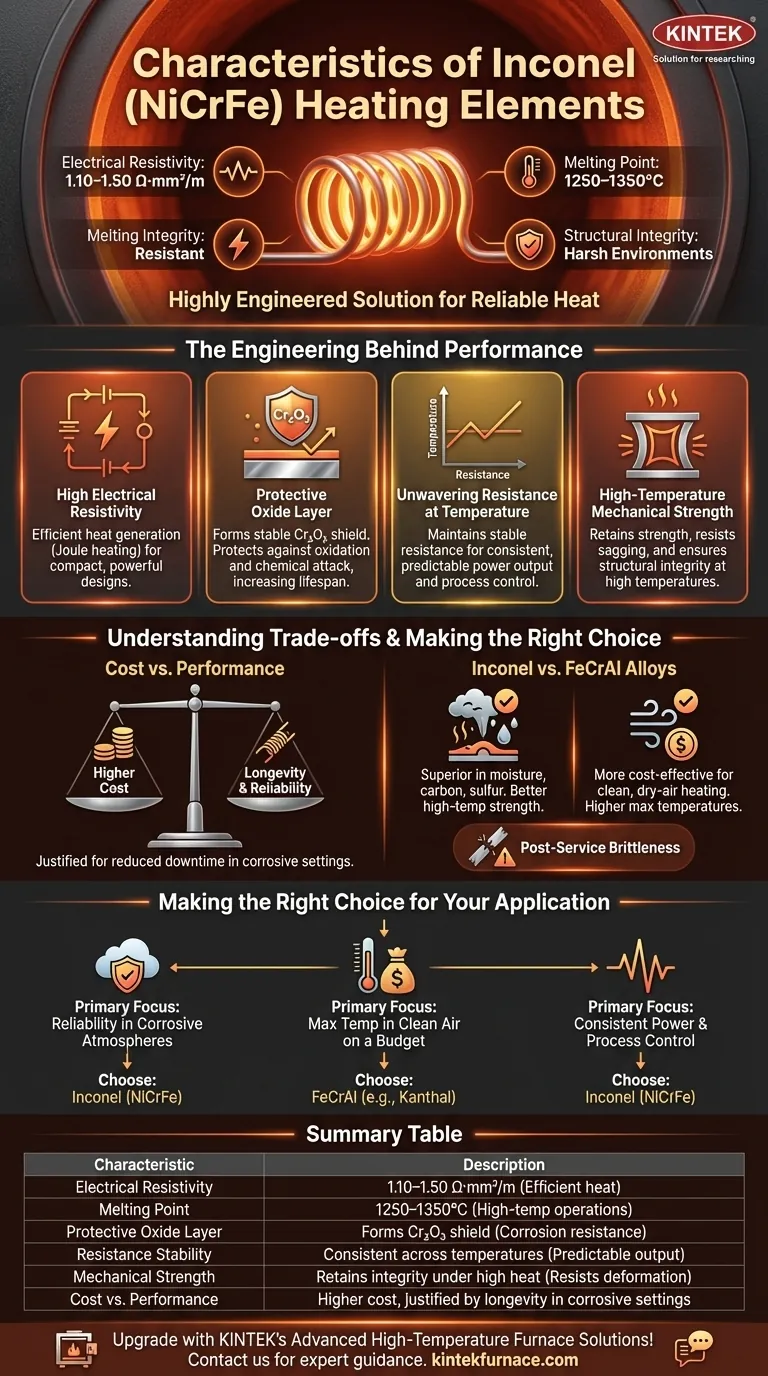

Em sua essência, o Inconel (uma liga de níquel-cromo-ferro) é definido como material de elemento de aquecimento por sua excepcional resistência à oxidação e suas propriedades elétricas estáveis em altas temperaturas. Possui uma resistividade elétrica de 1,10–1,50 Ω·mm²/m, um alto ponto de fusão entre 1250–1350°C e mantém sua integridade estrutural em ambientes industriais agressivos.

O Inconel não é simplesmente um material que esquenta; é uma solução altamente projetada para gerar calor confiável e consistente em ambientes onde outros materiais se degradariam e falhariam rapidamente. Seu valor reside na sua capacidade de formar um escudo autoprotetor contra a corrosão em altas temperaturas.

A Engenharia por Trás do Desempenho do Inconel

Para entender por que o Inconel é especificado para aplicações exigentes, devemos olhar além de suas especificações e analisar como suas propriedades criam um sistema de aquecimento estável.

Alta Resistividade Elétrica

A resistividade elétrica relativamente alta do Inconel é fundamental para sua função. Essa propriedade garante que um calor significativo (aquecimento Joule) seja gerado de forma eficiente à medida que a corrente elétrica passa por ele, permitindo projetos de elementos de aquecimento compactos e potentes.

A Camada de Óxido Protetora

Esta é a característica mais crítica do Inconel. Quando aquecido, o cromo na liga reage com o oxigênio para formar uma camada fina, estável e aderente de óxido de cromo (Cr₂O₃) na superfície do elemento.

Este escudo microscópico é não reativo e protege a liga subjacente contra oxidação ou ataque químico adicionais, aumentando drasticamente sua vida útil operacional e confiabilidade em temperaturas extremas.

Resistência Inabalável à Temperatura

Muitos materiais exibem mudanças significativas na resistência elétrica à medida que aquecem, levando a uma saída de energia imprevisível. O Inconel, no entanto, mantém uma resistência relativamente estável em toda a sua faixa de temperatura operacional.

Essa estabilidade é crucial para o controle de processos, pois garante que a saída de calor permaneça consistente e previsível, um requisito vital para fornos de alta temperatura e processos industriais de precisão.

Resistência Mecânica em Alta Temperatura

Com um ponto de fusão superior a 1250°C, as ligas de Inconel são projetadas para operar continuamente em temperaturas muito altas. Mais importante ainda, elas mantêm sua resistência mecânica e resistem ao empenamento ou deformação sob seu próprio peso quando quentes, garantindo a integridade estrutural do elemento durante longos períodos de serviço.

Entendendo as Compensações

Nenhum material é perfeito para todos os cenários. A escolha do Inconel exige a compreensão de sua posição em relação a outras ligas de aquecimento comuns.

Custo vs. Desempenho

O Inconel é uma superliga à base de níquel, o que o torna significativamente mais caro do que as ligas de ferro-cromo-alumínio (FeCrAl), como o Kanthal. Este custo é uma consideração primária na seleção do material.

O preço mais alto é justificado em aplicações onde a longevidade e a resistência à corrosão do Inconel evitam tempo de inatividade dispendioso e substituições frequentes de elementos.

Comparação com Ligas FeCrAl

As ligas FeCrAl podem frequentemente operar em temperaturas ainda mais altas do que o Inconel e são mais econômicas para aquecimento em ar limpo e seco.

No entanto, o Inconel geralmente demonstra resistência superior em altas temperaturas (menos fragilidade) e oferece resistência muito melhor em atmosferas contendo umidade, carbono ou enxofre, onde as ligas FeCrAl se deteriorariam rapidamente.

Fragilidade Pós-Serviço

Após longos períodos em temperaturas muito altas, alguns graus de Inconel podem se tornar menos dúcteis quando resfriados à temperatura ambiente. Isso pode tornar a manutenção ou o reposicionamento de elementos usados desafiador, pois eles são mais suscetíveis a quebrar.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha de material deve ser impulsionada pelas demandas específicas do ambiente operacional e seu objetivo principal.

- Se seu foco principal for a confiabilidade em atmosferas corrosivas ou oxidantes: O Inconel é a escolha superior devido à sua camada de óxido protetora autoformável.

- Se seu foco principal for a temperatura máxima em ar limpo e seco com um orçamento: Uma liga FeCrAl (como Kanthal) é provavelmente a opção mais econômica e adequada.

- Se seu foco principal for saída de energia consistente e controle de processo: A resistência estável do Inconel em sua faixa de temperatura fornece a previsibilidade de que você precisa.

Em última análise, selecionar o elemento de aquecimento correto envolve combinar os pontos fortes exclusivos do material com os desafios específicos de sua aplicação.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Resistividade Elétrica | 1,10–1,50 Ω·mm²/m, permitindo geração eficiente de calor |

| Ponto de Fusão | 1250–1350°C, adequado para operações em alta temperatura |

| Camada de Óxido Protetora | Forma escudo de Cr₂O₃ para resistência à corrosão e oxidação |

| Estabilidade da Resistência | Mantém resistência elétrica consistente em várias temperaturas |

| Resistência Mecânica | Retém integridade e resiste à deformação sob calor intenso |

| Custo vs. Desempenho | Custo mais alto que FeCrAl, justificado pela longevidade em ambientes corrosivos |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos sistemas de aquecimento confiáveis. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Para orientação especializada sobre a seleção dos elementos de aquecimento e fornos corretos, entre em contato conosco hoje para aumentar a eficiência e a durabilidade do seu processo!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção