Em sua essência, os fornos verticais a vácuo com têmpera por pressão de gás oferecem um nível inigualável de controle do processo, resultando em propriedades de material superiores e consistência excepcional das peças. Eles conseguem isso combinando um ambiente de vácuo altamente controlado e livre de contaminantes com têmpera a gás rápida e uniforme, permitindo um tratamento térmico preciso e repetível para uma ampla gama de aplicações exigentes.

A principal vantagem dessa tecnologia não é apenas o resfriamento rápido, mas o resfriamento controlado em um ambiente excepcionalmente limpo. Isso minimiza a distorção da peça e elimina a contaminação da superfície, levando a peças acabadas que exigem menos pós-processamento e atendem aos mais rigorosos padrões de qualidade.

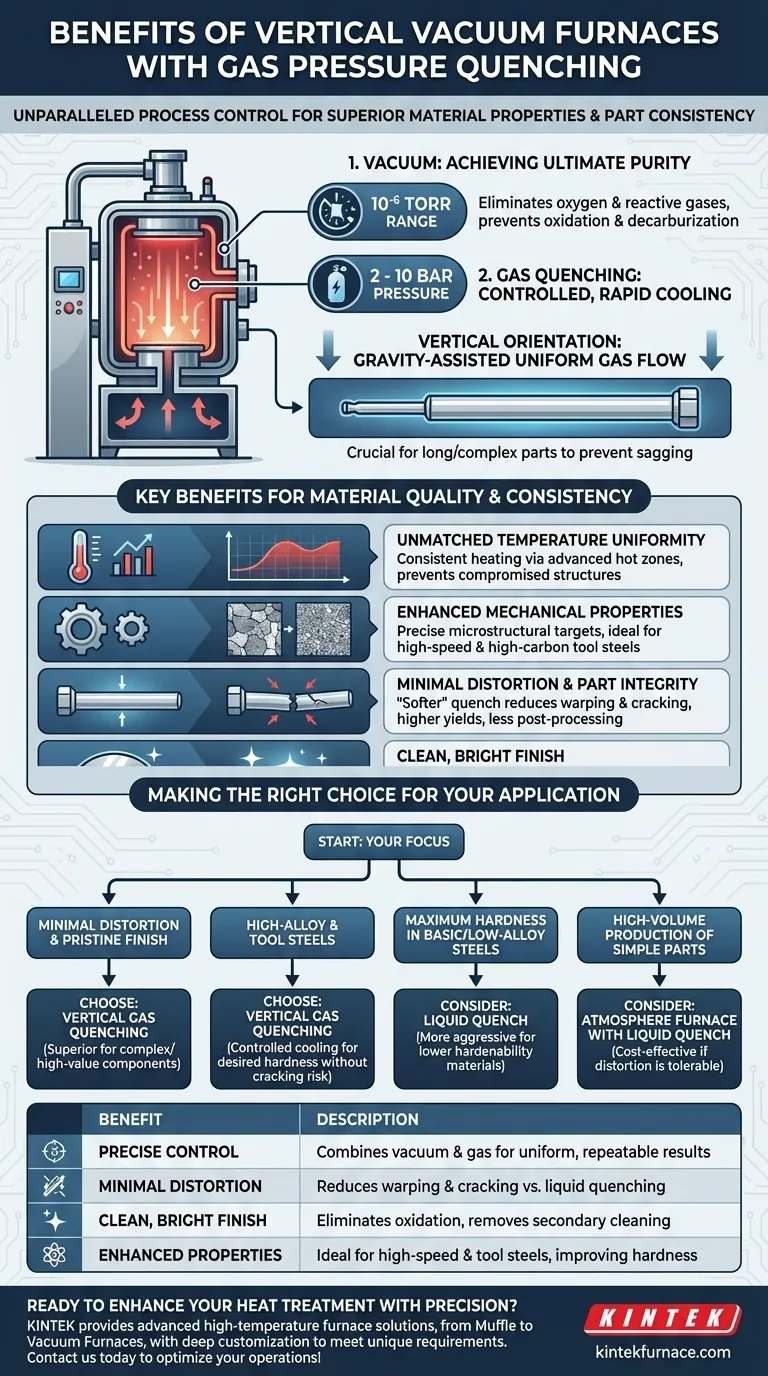

A Base: Como o Vácuo e a Têmpera a Gás Trabalham Juntos

Para entender os benefícios, você deve primeiro entender os dois componentes centrais do processo: o vácuo e a têmpera.

Alcançando Puraza Máxima com Vácuo

O processo começa colocando as peças dentro de uma câmara selada e removendo a atmosfera para um alto vácuo, frequentemente na faixa de 10⁻⁶ torr.

Esse vácuo quase perfeito elimina oxigênio e outros gases reativos. O benefício imediato é a prevenção de oxidação e descarbonetação na superfície da peça, mesmo em temperaturas extremas de até 1315°C (2400°F).

O Papel da Têmpera a Gás de Alta Pressão

Uma vez que a peça é aquecida à temperatura alvo, os elementos de aquecimento desligam e a câmara é rapidamente preenchida com um gás inerte de alta pureza, como nitrogênio ou argônio.

Este gás é injetado sob alta pressão, tipicamente entre 2 e 10 bar, criando um fluxo potente e turbulento que extrai calor da peça de forma rápida e uniforme. A capacidade de selecionar a pressão permite um controle preciso sobre a taxa de resfriamento.

Por Que a Orientação Vertical Importa

O design vertical é uma escolha de engenharia fundamental. Ele permite que a gravidade auxilie na criação de um fluxo de gás altamente uniforme de cima para baixo, envolvendo o componente.

Isso é especialmente crítico para peças longas, cilíndricas ou complexas que poderiam ceder ou distorcer sob seu próprio peso em um forno horizontal. O resultado é um resfriamento mais consistente em toda a superfície da peça.

Principais Benefícios para a Qualidade e Consistência do Material

A combinação de vácuo, controle preciso de temperatura e têmpera a gás uniforme se traduz diretamente em melhorias tangíveis no produto final.

Uniformidade de Temperatura Inigualável

Foros verticais modernos utilizam zonas quentes totalmente de grafite ou totalmente metálicas avançadas, muitas vezes modulares, e controles sofisticados baseados em PC. Isso garante que a temperatura seja consistente em todo o volume de trabalho, evitando pontos quentes ou frios que poderiam comprometer a estrutura metalúrgica da peça.

Propriedades Mecânicas Aprimoradas

Ao eliminar reações superficiais e gerenciar precisamente a taxa de resfriamento, a têmpera a gás permite que os metalurgistas atinjam as metas microestruturais exatas exigidas para um material. Isso é ideal para desenvolver a dureza total e a resistência ao desgaste de aços rápidos e aços ferramenta de alto carbono e alto cromo.

Distorção Mínima e Integridade da Peça

Esta é, sem dúvida, a vantagem mais significativa em relação à têmpera líquida tradicional (óleo ou água). O gás é um meio de têmpera "mais suave", reduzindo o choque térmico severo que causa o empenamento, curvatura ou rachaduras das peças. Isso se traduz em maiores rendimentos de peças utilizáveis e menos necessidade de dispendioso endireitamento ou usinagem pós-tratamento térmico.

Um Acabamento Limpo e Brilhante

Como todo o processo ocorre em um ambiente livre de contaminantes, as peças saem do forno com um acabamento limpo e brilhante. Isso muitas vezes elimina a necessidade de operações de limpeza secundárias, como jateamento ou decapagem química, economizando tempo e dinheiro.

Entendendo as Trocas e Considerações

Embora poderosa, essa tecnologia não é uma solução universal. Uma avaliação objetiva exige a compreensão de suas limitações.

Limitações da Taxa de Resfriamento

Embora rápida, a têmpera a gás não pode atingir as taxas de resfriamento extremas de uma têmpera agressiva com água ou óleo. Isso a torna perfeitamente adequada para materiais com alta temperabilidade (aços para têmpera a ar), mas potencialmente muito lenta para alguns aços de baixa liga que exigem uma têmpera mais severa para atingir a dureza máxima.

Investimento Inicial e Complexidade

Esses fornos são sistemas sofisticados e automatizados que representam um investimento de capital significativo em comparação com fornos de atmosfera mais simples. Eles também exigem técnicos qualificados para operação e manutenção para garantir desempenho e tempo de atividade ideais.

Custos de Consumo de Gás

A têmpera de alta pressão consome uma quantidade considerável de gás inerte de alta pureza. Isso representa um custo operacional contínuo que deve ser levado em consideração no custo total por peça.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de tratamento térmico correto depende inteiramente do seu material, geometria da peça e requisitos de qualidade final.

- Se o seu foco principal é a distorção mínima e um acabamento impecável: A têmpera vertical a gás é a escolha superior, especialmente para componentes complexos e de alto valor.

- Se o seu foco principal é o processamento de aços de alta liga e aços ferramenta: As taxas de resfriamento controladas da têmpera a gás são perfeitamente adequadas para atingir a dureza desejada sem o risco de trincas associado à têmpera líquida.

- Se o seu foco principal é a dureza máxima em aços básicos de baixa liga: Uma têmpera líquida mais agressiva em um forno tradicional pode ser necessária se a têmpera a gás se mostrar incapaz de resfriar o material rápido o suficiente.

- Se o seu foco principal é a produção de alto volume de peças simples onde alguma distorção é tolerável: Um forno de atmosfera convencional com têmpera líquida pode oferecer uma solução mais econômica.

Ao compreender esses princípios fundamentais, você pode selecionar com confiança o processo de tratamento térmico que oferece as propriedades de material precisas e a qualidade da peça que sua aplicação exige.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Controle Preciso do Processo | Combina vácuo e têmpera a gás para resfriamento uniforme e resultados repetíveis. |

| Distorção Mínima | Reduz o empenamento e rachaduras em comparação com a têmpera líquida, diminuindo as necessidades de pós-processamento. |

| Acabamento Limpo e Brilhante | Elimina oxidação e contaminação, muitas vezes removendo etapas de limpeza secundárias. |

| Propriedades Mecânicas Aprimoradas | Ideal para aços rápidos e aços ferramenta, melhorando a dureza e resistência ao desgaste. |

| Temperatura Uniforme | Zonas quentes avançadas garantem aquecimento consistente nas peças para melhor qualidade. |

Pronto para aprimorar seus processos de tratamento térmico com precisão e confiabilidade? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja você trabalhando com materiais de alto valor ou necessitando de distorção mínima, nossos especialistas podem adaptar uma solução para você. Entre em contato conosco hoje para discutir como podemos otimizar suas operações e entregar resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase