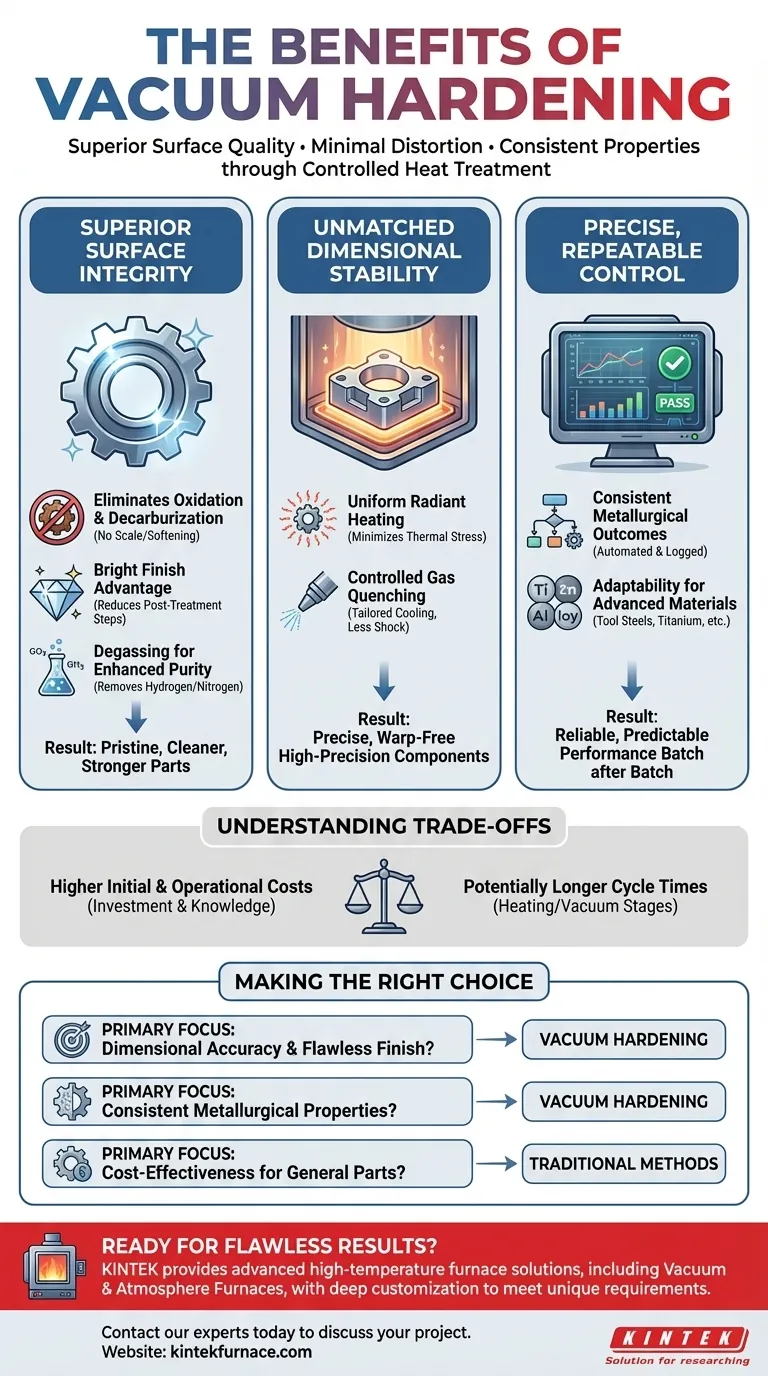

Fundamentalmente, o endurecimento a vácuo é um processo de tratamento térmico que proporciona qualidade de superfície superior, distorção mínima da peça e propriedades metalúrgicas excepcionalmente consistentes. Ao realizar o processo de aquecimento e têmpera em um ambiente controlado e de baixa pressão, ele elimina muitas das variáveis e efeitos colaterais negativos associados aos métodos tradicionais de endurecimento atmosférico.

A principal vantagem do endurecimento a vácuo é o controle. Ao remover gases reativos como o oxigênio da equação, o processo evita defeitos superficiais e permite um gerenciamento térmico extremamente preciso, resultando em peças mais limpas, mais resistentes e com maior precisão dimensional.

Por que um Vácuo Cria Integridade Superficial Superior

O benefício mais visível do endurecimento a vácuo é a condição imaculada da superfície da peça. Isso é um resultado direto da atmosfera controlada, que impede reações químicas indesejadas em altas temperaturas.

Eliminando Oxidação e Descarbonetação

Em fornos tradicionais, a presença de oxigênio causa oxidação, formando uma camada de carepa ou descoloração na superfície da peça. O ambiente de vácuo, por definição, remove esse oxigênio, prevenindo completamente essa reação. Isso também impede a descarbonetação — a perda de carbono da superfície do aço — que pode amolecer a peça e reduzir sua resistência ao desgaste.

A Vantagem do "Acabamento Brilhante"

Como não se forma oxidação ou carepa, as peças saem do forno a vácuo com uma superfície metálica limpa e brilhante. Isso frequentemente elimina a necessidade de operações secundárias caras e demoradas, como jateamento, retificação ou limpeza química, reduzindo o tempo total do ciclo e preservando as dimensões precisas da peça.

Desgaseificação para Pureza Aprimorada

O vácuo extrai ativamente gases aprisionados, como hidrogênio e nitrogênio, do próprio metal. Essa função de desgaseificação melhora a pureza do material, o que pode aprimorar significativamente as propriedades mecânicas, como tenacidade, plasticidade e resistência à fadiga, ao mesmo tempo que mitiga o risco de fragilização por hidrogênio.

Alcançando Estabilidade Dimensional Incomparável

Para componentes de alta precisão, como moldes, matrizes e engrenagens, manter a precisão dimensional é fundamental. O endurecimento a vácuo se destaca na minimização da distorção que pode ocorrer durante os intensos ciclos de aquecimento e resfriamento do tratamento térmico.

Aquecimento Uniforme Reduz o Estresse Térmico

No vácuo, a transferência de calor ocorre principalmente por radiação, que aquece a peça lentamente e uniformemente. Isso é diferente dos fornos convencionais que dependem da convecção, que pode criar pontos quentes. Esse aquecimento uniforme minimiza as tensões térmicas internas, que são a principal causa de empenamento e distorção.

Têmpera Controlada Minimiza o Choque

Em vez de serem mergulhadas em um líquido como óleo ou água, as peças em um forno a vácuo são tipicamente resfriadas (temperadas) usando um gás inerte de alta pressão, como nitrogênio. A pressão, o fluxo e a temperatura desse gás podem ser controlados com precisão, permitindo uma taxa de resfriamento personalizada. Essa têmpera menos severa e altamente controlada reduz ainda mais o choque térmico e a distorção.

O Poder do Controle Preciso e Repetível

A natureza altamente automatizada e controlada por computador dos fornos a vácuo modernos se traduz diretamente em resultados confiáveis e previsíveis.

Resultados Metalúrgicos Consistentes

Cada variável crítica — temperatura, tempo, nível de vácuo e pressão de têmpera — é gerenciada e registrada com precisão. Isso garante que cada peça em um lote, e cada lote subsequente, receba exatamente o mesmo tratamento. O resultado é uma repetibilidade incomparável, fornecendo dureza, profundidade de têmpera e microestrutura consistentes todas as vezes.

Adaptabilidade para Materiais Avançados

O controle preciso oferecido pela tecnologia a vácuo a torna ideal para o tratamento térmico de materiais avançados e sensíveis. Isso inclui aços ferramenta de alta liga, titânio e outros metais refratários que são altamente reativos ou têm requisitos de tratamento térmico muito específicos.

Entendendo as Compensações e Considerações

Embora poderoso, o endurecimento a vácuo não é a solução padrão para todas as aplicações. Ponderar objetivamente suas compensações é fundamental para tomar uma decisão de engenharia sólida.

Custos Iniciais e Operacionais Mais Altos

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos padrão. Sua complexidade também leva a custos de manutenção mais altos e requer conhecimento operacional mais especializado.

Tempos de Ciclo Potencialmente Mais Longos

Embora o processo geral possa ser mais rápido ao eliminar a limpeza pós-tratamento, os ciclos de aquecimento e resfriamento dentro do forno podem ser, às vezes, mais longos. O aquecimento radiante é inerentemente mais lento que a convecção, e atingir um vácuo profundo leva tempo.

Especificação Excessiva para Peças Simples

Para componentes de uso geral com tolerâncias amplas, onde um acabamento superficial perfeito e distorção mínima não são requisitos críticos, os benefícios do endurecimento a vácuo podem não justificar o custo adicional. Métodos tradicionais são frequentemente mais econômicos para essas aplicações.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de endurecimento requer alinhar as capacidades do processo com os requisitos mais críticos do seu projeto.

- Se o seu foco principal é a precisão dimensional e um acabamento impecável: O endurecimento a vácuo é a escolha definitiva para componentes de alta precisão, como moldes de injeção, peças aeroespaciais e ferramentas complexas.

- Se o seu foco principal é alcançar propriedades metalúrgicas específicas e repetíveis: O controle digital preciso do endurecimento a vácuo garante desempenho e confiabilidade consistentes em grandes tiragens de produção.

- Se o seu foco principal é a relação custo-benefício para peças de uso geral: O endurecimento atmosférico tradicional ou em banho de sal pode ser suficiente e mais econômico para componentes com tolerâncias mais amplas e requisitos de superfície menos críticos.

Compreender esses princípios fundamentais permite que você selecione o processo de endurecimento que oferece o resultado exato que seu projeto exige.

Tabela de Resumo:

| Benefício Principal | Descrição |

|---|---|

| Integridade Superficial Superior | Previne oxidação/descarbonetação; elimina a necessidade de limpeza pós-tratamento. |

| Estabilidade Dimensional Incomparável | Aquecimento radiante uniforme e têmpera a gás controlada minimizam a distorção da peça. |

| Controle Preciso e Repetível | Processo automatizado garante dureza e microestrutura consistentes lote após lote. |

| Ideal para Materiais Avançados | Perfeito para o tratamento térmico de ligas sensíveis, como aços ferramenta e titânio. |

Pronto para obter resultados impecáveis para seus componentes de alta precisão?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos a Vácuo e com Atmosfera, Mufla, Tubo, Rotativos e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos seus requisitos exclusivos de tratamento térmico.

Contate nossos especialistas hoje mesmo para discutir como nossas soluções de endurecimento a vácuo podem aprimorar a qualidade e a eficiência do seu projeto.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase