Do ponto de vista técnico, os benefícios do uso de um forno a vácuo para tratamento térmico derivam de um princípio central: controle ambiental incomparável. Ao remover gases atmosféricos como o oxigênio, um forno a vácuo previne reações superficiais negativas, resultando em peças mais limpas com propriedades mecânicas superiores, repetibilidade de processo aprimorada e vantagens significativas de segurança e ambientais em relação aos métodos tradicionais baseados em atmosfera.

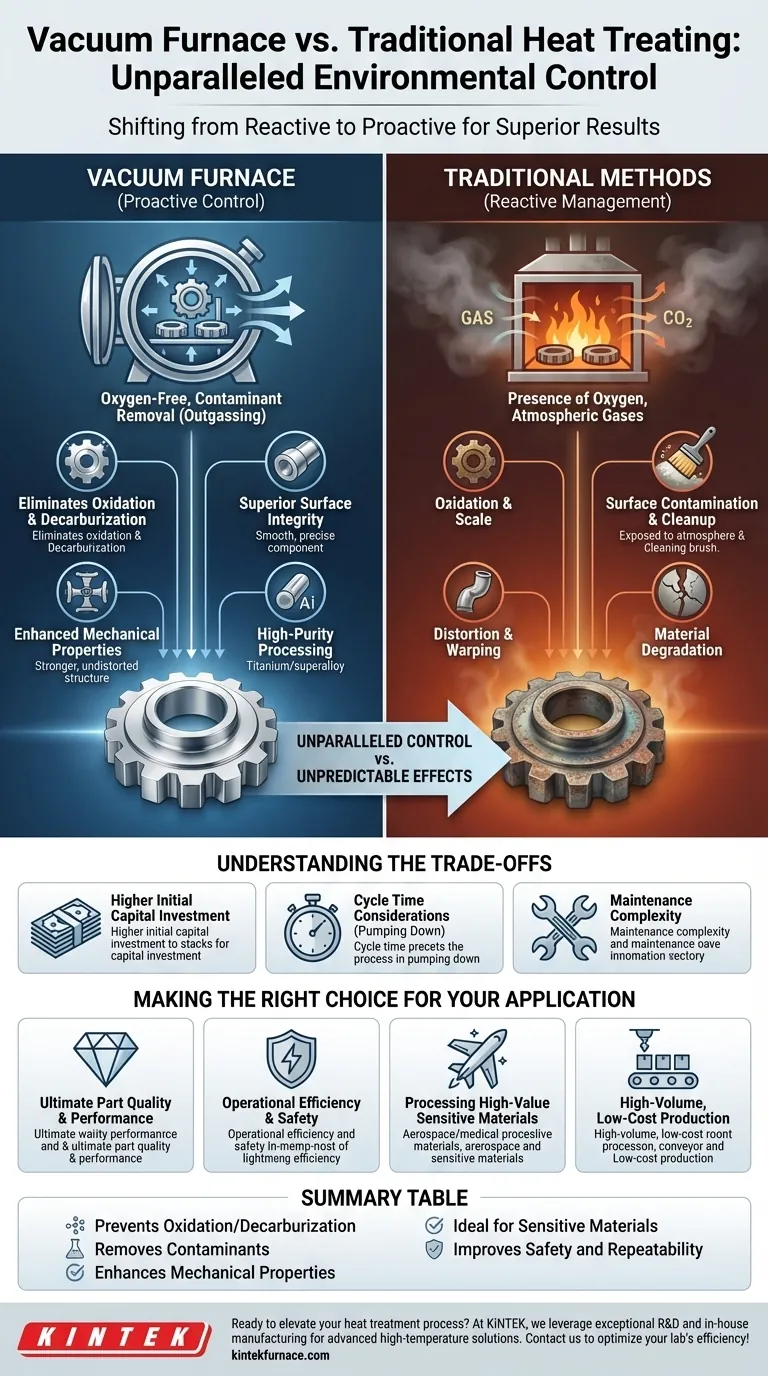

A vantagem fundamental do tratamento térmico a vácuo não é uma única característica, mas a mudança de um processo reativo (gerenciando efeitos atmosféricos imprevisíveis) para um processo proativo. Ao criar um ambiente quase perfeitamente controlado, você ganha o poder de ditar precisamente as propriedades finais do próprio material.

A Base: Como um Ambiente a Vácuo Muda Tudo

Um forno a vácuo opera bombeando quase todo o ar e outros gases para fora de uma câmara selada antes de aquecer as peças dentro. Essa mudança aparentemente simples tem profundas consequências para todo o processo de tratamento térmico.

Eliminando Oxidação e Descarbonetação

Em um forno tradicional, a presença de oxigênio, mesmo em atmosferas controladas, inevitavelmente leva à oxidação em altas temperaturas. Isso cria carepa, descoloração e um acabamento superficial áspero que frequentemente requer operações de limpeza secundárias custosas.

Um ambiente a vácuo é, por definição, livre de oxigênio. Isso previne completamente a oxidação e a descarbonetação (a perda de carbono da superfície do aço), garantindo que as peças saiam do forno com uma superfície brilhante, limpa e inalterada.

Removendo Contaminantes e Voláteis

O vácuo remove ativamente os contaminantes da superfície da peça. Isso inclui óleos residuais, graxas e até gases presos dentro do próprio material, um processo conhecido como degaseificação.

Esse efeito de purificação é impossível em um forno atmosférico, onde tais contaminantes simplesmente queimariam e poderiam se redepositar no material, comprometendo sua qualidade.

O Impacto na Qualidade e Desempenho do Produto

O ambiente controlado de um forno a vácuo se traduz diretamente em melhorias mensuráveis no componente final. Este é o principal impulsionador de sua adoção em indústrias de alto risco, como aeroespacial, médica e de ferramentas de alto desempenho.

Integridade Superficial Superior

Como não há oxidação ou carepa, a superfície e as tolerâncias dimensionais da peça são preservadas exatamente como estavam antes do tratamento. Isso é crítico para componentes de alta precisão onde mesmo microns de perda de material são inaceitáveis.

Propriedades Mecânicas Aprimoradas

A combinação de aquecimento radiante uniformemente perfeito e resfriamento controlado (têmpera) a vácuo minimiza o estresse térmico. Isso resulta em significativamente menos distorção e empenamento em comparação com os métodos tradicionais.

Além disso, esse controle preciso leva a propriedades do material melhoradas e mais consistentes, como dureza, ductilidade, resistência ao desgaste e maior vida útil à fadiga.

Desbloqueando o Processamento de Alta Pureza

Para metais reativos como o titânio ou superligas avançadas, qualquer interação com oxigênio ou nitrogênio em altas temperaturas pode ser catastrófica para suas propriedades mecânicas.

Fornecem o único ambiente puro o suficiente para processar esses materiais sensíveis e de alto valor sem contaminação, garantindo que atendam aos rigorosos requisitos composicionais e de desempenho.

Compreendendo os Compromissos

Embora poderosa, a tecnologia de forno a vácuo não é uma solução universal. Uma avaliação objetiva requer o reconhecimento de suas limitações específicas.

Maior Investimento de Capital Inicial

Os fornos a vácuo, com suas câmaras seladas, bombas de vácuo e sistemas de controle sofisticados, representam um custo inicial significativamente mais alto em comparação com os fornos de atmosfera convencionais.

Considerações de Tempo de Ciclo

O processo de bombear a câmara até o nível de vácuo exigido adiciona tempo ao início de cada ciclo. Para certas peças de alto volume e baixa margem, um forno de atmosfera de esteira contínua pode oferecer maior rendimento.

Complexidade de Manutenção

O próprio sistema de vácuo – incluindo bombas, vedações, válvulas e instrumentação – requer conhecimento especializado para manutenção e solução de problemas adequados. Isso pode representar uma curva de aprendizado mais acentuada para equipes de manutenção acostumadas a tipos de fornos mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia correta de tratamento térmico depende inteiramente dos objetivos e restrições do seu projeto específico.

- Se o seu foco principal é a máxima qualidade e desempenho da peça: O acabamento superficial superior, a distorção mínima e as propriedades mecânicas aprimoradas de um forno a vácuo são essenciais para componentes críticos.

- Se o seu foco principal é a eficiência operacional e a segurança: Um forno a vácuo elimina o custo, a logística e os significativos riscos de segurança associados ao armazenamento e manuseio de gases atmosféricos inflamáveis.

- Se o seu foco principal é o processamento de materiais de alto valor ou sensíveis: O ambiente inerte e livre de contaminação de um forno a vácuo é a única escolha viável para o tratamento térmico de metais reativos e ligas de alta pureza.

- Se o seu foco principal é a produção de alto volume e baixo custo de peças simples: Avalie cuidadosamente os tempos de ciclo e os custos de investimento; um forno de atmosfera tradicional pode permanecer a opção mais econômica para componentes não críticos.

Em última análise, escolher um forno a vácuo é um investimento no controle do processo, permitindo que você entregue qualidade e consistência incomparáveis em seu produto final.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Previne Oxidação/Descarbonetação | Elimina carepa superficial e perda de carbono para peças brilhantes e limpas sem limpeza secundária. |

| Remove Contaminantes | A degaseificação a vácuo purifica as superfícies removendo óleos e gases, melhorando a pureza do material. |

| Aprimora Propriedades Mecânicas | O aquecimento uniforme e o resfriamento controlado reduzem a distorção, aumentam a dureza e impulsionam a vida útil à fadiga. |

| Ideal para Materiais Sensíveis | Essencial para o processamento de metais reativos como titânio e superligas sem contaminação. |

| Melhora a Segurança e a Repetibilidade | Não são necessários gases inflamáveis, oferecendo resultados consistentes e riscos ambientais reduzidos. |

Pronto para elevar seu processo de tratamento térmico com precisão e confiabilidade?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos.

Seja você nas indústrias aeroespacial, médica ou de ferramentas, nossos fornos a vácuo garantem integridade superficial superior, distorção mínima e desempenho aprimorado para materiais de alto valor. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência do seu laboratório e entregar qualidade incomparável em suas aplicações de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo