Em resumo, os elementos de aquecimento de dissiliceto de molibdênio (MoSi2) são usados em fornos elétricos de alta temperatura para produção industrial e pesquisa laboratorial. Suas principais aplicações são encontradas em processos que exigem calor estável e extremo (até 1850°C) em uma atmosfera de ar ou oxidante, como fabricação de vidro, sinterização de cerâmica, tratamento térmico de aço e fabricação de eletrônicos.

A decisão de usar elementos MoSi2 vai além de simplesmente precisar de calor elevado. É uma escolha estratégica para aplicações que exigem estabilidade de temperatura excepcional, longa vida útil operacional e desempenho confiável em ambientes oxidantes onde a maioria dos outros elementos metálicos se degradaria rapidamente.

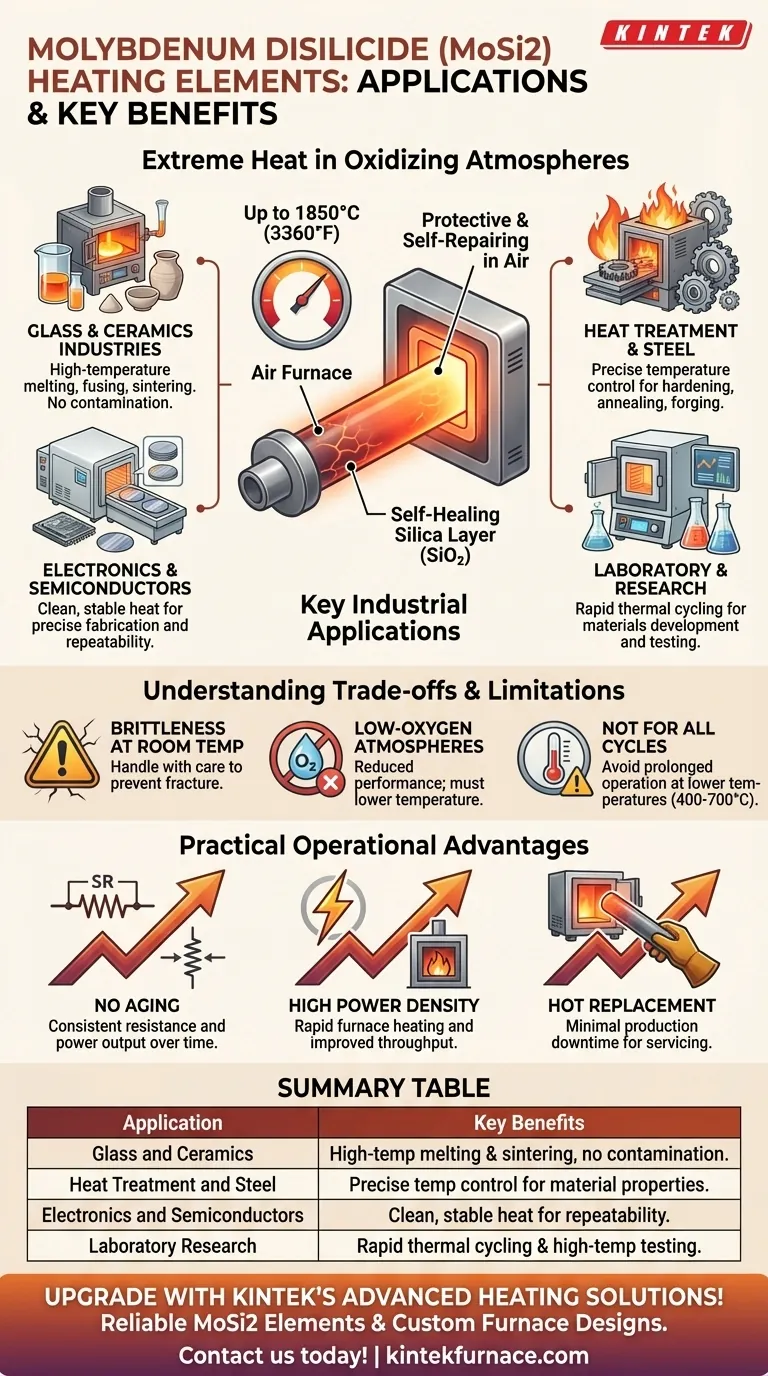

A Característica Definidora: Calor Extremo em Atmosferas Oxidantes

O valor fundamental dos elementos MoSi2 vem de sua capacidade única de não apenas sobreviver, mas prosperar em temperaturas extremas na presença de oxigênio. Isso se deve a uma combinação de propriedades do material.

Atingindo Até 1850°C (3360°F)

Os elementos MoSi2 têm as mais altas temperaturas de operação entre os elementos de aquecimento metálicos e cerâmicos comuns. Isso os torna a escolha padrão para processos que começam onde outros falham, tipicamente acima de 1600°C.

A Camada de Sílica Autocurativa

Quando aquecido em uma atmosfera oxidante (como ar), o MoSi2 forma uma fina camada superficial protetora de sílica pura (SiO₂), que é essencialmente vidro. Esta camada de passivação impede que o material subjacente se oxide ainda mais, possibilitando sua longa vida útil em altas temperaturas. Se a camada for riscada ou danificada, ela se "autocura" desde que o oxigênio esteja presente.

Principais Aplicações Industriais

As propriedades únicas do MoSi2 o tornam indispensável em várias indústrias chave onde calor preciso, elevado e estável é um requisito inegociável.

Indústrias de Vidro e Cerâmica

Esses processos exigem temperaturas extremamente altas para fusão, fusão e sinterização de materiais. Os elementos MoSi2 fornecem o calor necessário para produzir vidro de alta pureza e queimar componentes cerâmicos avançados sem introduzir contaminantes.

Tratamento Térmico e Produção de Aço

Processos metalúrgicos como têmpera, recozimento e forjamento exigem controle preciso de temperatura para alcançar propriedades específicas do material. A estabilidade e a capacidade de alta temperatura do MoSi2 são críticas para essas aplicações em ambientes de forno.

Fabricação de Eletrônicos e Semicondutores

Processos como fornos de difusão na fabricação de semicondutores exigem um ambiente de alta temperatura excepcionalmente limpo e estável. A saída de calor confiável e consistente dos elementos MoSi2 garante a repetibilidade do processo.

Fornos de Laboratório e Pesquisa

Pesquisadores valorizam o MoSi2 por sua capacidade de ciclo térmico rápido, permitindo que os fornos aqueçam e esfriem rapidamente sem degradação do elemento. Isso, combinado com sua alta faixa de temperatura, o torna ideal para desenvolver novos materiais e testar sob condições extremas.

Compreendendo as Compensações e Limitações

Embora poderosos, os elementos MoSi2 não são uma solução universal. Entender suas limitações é fundamental para a aplicação correta e para evitar falhas dispendiosas.

Fragilidade à Temperatura Ambiente

Como muitas cerâmicas, o MoSi2 é frágil em temperaturas ambiente. Os elementos devem ser manuseados com cuidado durante o transporte, instalação e manutenção do forno para evitar rachaduras ou fraturas.

Desempenho Reduzido em Atmosferas com Baixo Oxigênio

A camada protetora de sílica é a chave para a sobrevivência do MoSi2. Em atmosferas com baixo teor de oxigênio, inertes ou redutoras, essa camada não pode se formar ou ser mantida. Isso força uma redução significativa na temperatura máxima de operação para evitar falha catastrófica do elemento, um fenômeno conhecido como "pestilência" (pesting).

Não Adequado para Todos os Ciclos de Forno

Embora excelente para ciclos rápidos, a operação prolongada em temperaturas mais baixas (entre 400°C e 700°C) em atmosferas oxidantes pode, às vezes, levar à degradação acelerada. Os elementos são projetados para operar em altas temperaturas.

Vantagens Práticas na Operação

Além do calor elevado, os elementos MoSi2 oferecem benefícios operacionais significativos que afetam o tempo de atividade do forno e os custos de manutenção.

Sem Envelhecimento e Resistência Estável

Ao contrário de muitos outros tipos de elementos, os elementos MoSi2 não envelhecem, o que significa que sua resistência elétrica não muda com o tempo. Isso garante uma saída de energia consistente e permite que novos elementos sejam conectados em série com os antigos sem problemas.

Alta Densidade de Potência

Os elementos MoSi2 suportam cargas de watt muito altas. Isso permite o projeto de fornos que podem aquecer muito rapidamente, melhorando o rendimento do processo.

Facilidade de Substituição

Muitos projetos de elementos MoSi2 permitem a substituição individual enquanto o forno permanece quente. Isso reduz drasticamente o tempo de inatividade da produção em comparação com elementos que exigem o resfriamento total do forno para manutenção.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto requer a correspondência dos pontos fortes do material com os objetivos do seu processo.

- Se o seu foco principal é a temperatura máxima em um forno a ar: MoSi2 é a escolha líder da indústria, capaz de operar de forma confiável em temperaturas de até 1850°C.

- Se o seu foco principal é a estabilidade do processo e a consistência a longo prazo: A característica de não envelhecimento do MoSi2 garante uma fonte de calor estável e simplifica a manutenção durante a vida útil do forno.

- Se você está operando em uma atmosfera com baixo teor de oxigênio ou redutora: Você deve reduzir significativamente a temperatura máxima de operação ou especificar um elemento alternativo, como molibdênio puro ou carbeto de silício.

Ao entender esses princípios centrais, você pode especificar com confiança o Dissiliceto de Molibdênio para as aplicações exigentes onde ele se destaca e evitar a má aplicação onde ele pode falhar.

Tabela de Resumo:

| Aplicação | Benefícios Principais |

|---|---|

| Vidro e Cerâmica | Fusão e sinterização em alta temperatura, sem contaminação |

| Tratamento Térmico e Aço | Controle preciso de temperatura para propriedades do material |

| Eletrônicos e Semicondutores | Calor limpo e estável para repetibilidade do processo |

| Pesquisa Laboratorial | Ciclo térmico rápido e testes em alta temperatura |

Atualize seus processos de alta temperatura com as soluções avançadas de aquecimento da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e projetos de fornos personalizados. Nossa linha de produtos, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é adaptada para atender às suas necessidades experimentais exclusivas com profunda personalização. Garanta desempenho e eficiência superiores — entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados