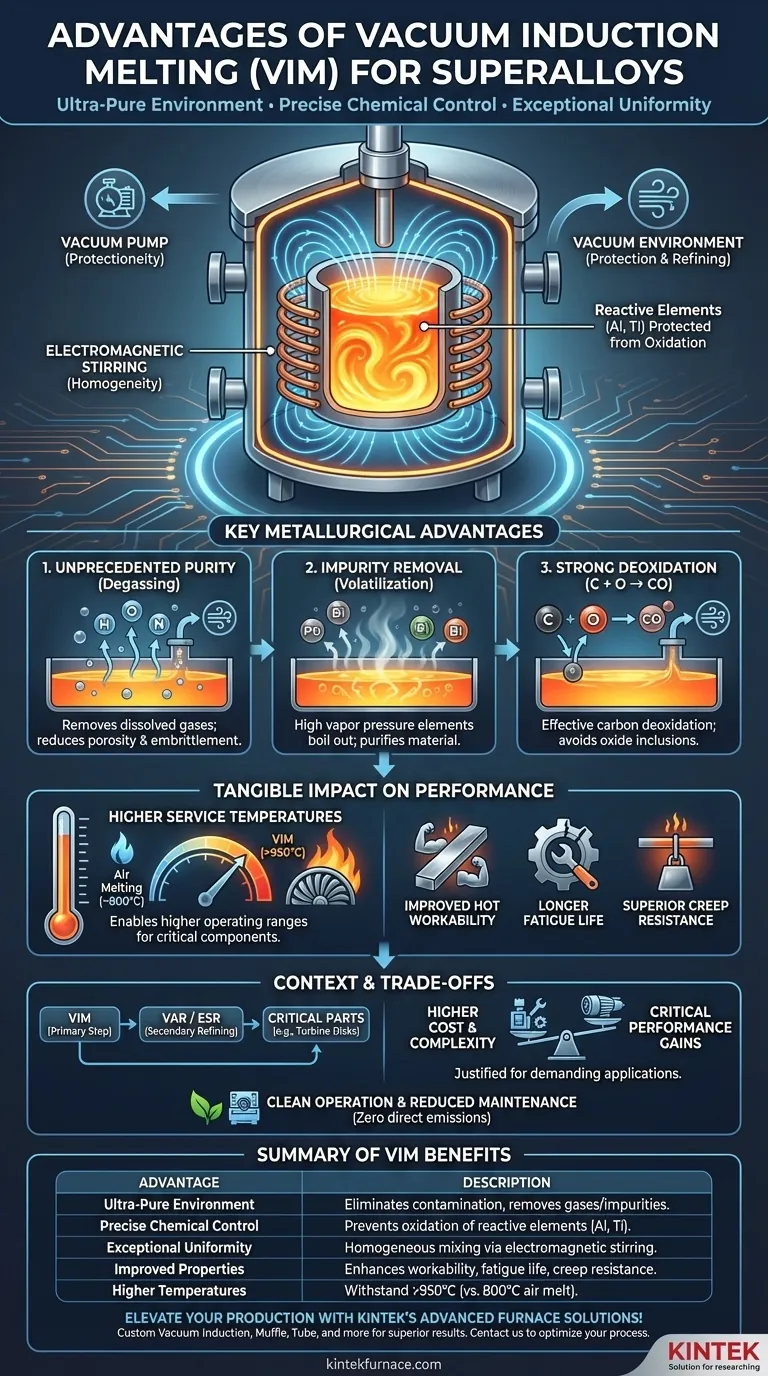

Em sua essência, a fusão por indução a vácuo (VIM) oferece três vantagens críticas para a produção de superligas: um ambiente de fusão ultrapuro, controle químico preciso sobre elementos reativos e uniformidade composicional excepcional. Essa combinação é o que permite a criação de materiais de alto desempenho capazes de suportar condições de serviço extremas onde as ligas fundidas ao ar convencionais falhariam.

A fusão por indução a vácuo não é meramente uma técnica de fusão; é um processo fundamental de refino. Ao criar um vácuo controlado, ela elimina a contaminação atmosférica que degrada as superligas, permitindo o projeto e a produção de materiais com resistência, pureza e resistência à temperatura superiores.

O Princípio Central: Um Ambiente de Fusão Controlado

A eficácia da tecnologia VIM decorre do posicionamento de um forno de indução padrão dentro de uma câmara selada e evacuada. Este conceito simples muda fundamentalmente o processo de fusão de um de exposição para um de proteção e refino.

Por Que o Vácuo é Essencial

As superligas derivam sua incrível resistência a altas temperaturas de elementos reativos, principalmente alumínio (Al) e titânio (Ti). Quando fundidos ao ar, esses elementos vitais oxidam rapidamente, formando inclusões que comprometem a integridade e as propriedades mecânicas da liga.

O ambiente de vácuo impede essa oxidação. Ao remover oxigênio e nitrogênio, o VIM garante que esses elementos reativos permaneçam na solução metálica para desempenhar sua função de fortalecimento pretendida.

Como a Indução Auxilia o Processo

O próprio forno de indução gera um campo eletromagnético que aquece e agita o metal fundido. Essa agitação eletromagnética é crucial, pois garante que todas as adições de liga sejam distribuídas de maneira perfeitamente uniforme por toda a fusão. O resultado é uma liga completamente homogênea com propriedades consistentes de cima a baixo.

Vantagens Metalúrgicas Chave

O ambiente controlado do VIM proporciona uma série de benefícios distintos que se traduzem diretamente em superligas de maior qualidade.

Alcançando Pureza Sem Precedentes

O vácuo extrai ativamente gases dissolvidos como hidrogênio, oxigênio e nitrogênio do metal fundido. Esse processo de desgaseificação reduz drasticamente o potencial de porosidade e fragilização relacionados a gases, levando a um produto final mais limpo e confiável.

Remoção de Impurezas Prejudiciais

Muitos elementos vestigiais prejudiciais, como chumbo e bismuto, têm alta pressão de vapor. Sob vácuo, esses elementos literalmente fervem para fora da superliga fundida e são removidos pelo sistema de vácuo. Esse efeito de volatilização é um poderoso mecanismo de purificação exclusivo do processamento a vácuo.

Forte Capacidade de Desoxidação

O VIM facilita uma reação de desoxidação de carbono altamente eficaz. No vácuo, o carbono se combina prontamente com qualquer oxigênio residual na fusão para formar gás monóxido de carbono (CO), que é então bombeado para fora. Isso é muito mais eficaz do que usar desoxidantes metálicos, que podem deixar inclusões de óxido indesejáveis.

Entendendo as Compensações

Embora poderoso, o VIM é uma ferramenta específica com seu próprio contexto. Entender seu papel e limitações é fundamental para usá-lo de forma eficaz.

Frequentemente uma Etapa de Fusão Primária

Para as aplicações mais exigentes, como componentes rotativos de motores a jato, o VIM é a primeira etapa crucial em um processo de múltiplas etapas. O "eletrodo" criado pelo VIM é frequentemente refundido usando processos secundários como Refusão a Arco a Vácuo (VAR) ou Refusão por Eletroescória (ESR) para alcançar pureza ainda maior e uma estrutura de grão otimizada.

Maior Complexidade e Custo

Operar um forno a vácuo é inerentemente mais complexo e caro do que a fusão ao ar. O equipamento, a manutenção dos sistemas de vácuo e os tempos de ciclo mais longos contribuem para um preço mais alto para os materiais produzidos por VIM. Esse custo é justificado pelos imensos ganhos de desempenho exigidos para aplicações críticas.

Benefícios Ambientais e de Manutenção

Os fornos VIM modernos são sistemas de operação limpa, com zero emissões diretas, alinhados com os objetivos de sustentabilidade. Seus projetos, muitas vezes incorporando sistemas de resfriamento com água destilada, também minimizam a manutenção ao prevenir o acúmulo de incrustações e garantir alta confiabilidade.

O Impacto Tangível no Desempenho da Superliga

As vantagens metalúrgicas do VIM não são apenas teóricas; elas produzem melhorias dramáticas no material final.

Possibilitando Temperaturas de Serviço Mais Altas

Ao permitir concentrações mais altas de elementos de liga reativos e produzir um metal base mais limpo, a fusão a vácuo tem sido diretamente responsável por elevar a capacidade das superligas. Por exemplo, aumentou a temperatura máxima de serviço das superligas forjadas de aproximadamente 800°C para mais de 950°C.

Melhoria das Propriedades Mecânicas

A combinação de alta pureza, baixo teor de gás e homogeneidade química leva a propriedades mecânicas superiores em geral. As superligas processadas por VIM exibem facilidade de trabalho a quente aprimorada, vida útil à fadiga mais longa e resistência à fluência significativamente melhorada em altas temperaturas.

Fazendo a Escolha Certa para o Seu Objetivo

- Se seu foco principal é a produção de peças rotativas críticas (por exemplo, discos de turbina): O VIM é o ponto de partida inegociável para alcançar a pureza e a confiabilidade necessárias.

- Se seu foco principal é o desenvolvimento de novas composições de ligas avançadas: O VIM fornece o ambiente imaculado e controlado essencial para pesquisa e desenvolvimento precisos.

- Se seu foco principal é melhorar o desempenho de uma liga existente: A transição da fusão ao ar para o VIM é uma das maneiras mais eficazes de elevar sua capacidade de temperatura e integridade mecânica.

Em última análise, a fusão por indução a vácuo é a tecnologia fundamental que torna possíveis os motores a jato modernos, as turbinas de energia e outros sistemas de alto desempenho.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Ambiente de Fusão Ultrapuro | Elimina contaminação atmosférica, remove gases dissolvidos e impurezas para ligas mais limpas. |

| Controle Químico Preciso | Previne a oxidação de elementos reativos como Al e Ti, garantindo composição precisa da liga. |

| Uniformidade Compositicional Excepcional | A agitação eletromagnética fornece mistura homogênea para propriedades consistentes em toda a fusão. |

| Propriedades Mecânicas Aprimoradas | Melhora a facilidade de trabalho a quente, a vida útil à fadiga e a resistência à fluência em altas temperaturas. |

| Temperaturas de Serviço Mais Altas | Permite que as superligas suportem temperaturas acima de 950°C, em comparação com 800°C na fusão ao ar. |

Eleve sua produção de superligas com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de indução a vácuo e outros sistemas como Fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem soluções precisas para suas necessidades experimentais exclusivas, entregando pureza, desempenho e confiabilidade superiores. Contate-nos hoje para discutir como podemos otimizar seus processos e alcançar resultados inovadores!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear