A vantagem fundamental de um forno a vácuo é o controlo. Ao remover a atmosfera do processo de aquecimento, obtém-se um controlo preciso sobre o ambiente do material, resultando em pureza superior, propriedades mecânicas melhoradas e repetibilidade de processo inigualável. Este nível de controlo é simplesmente inatingível em fornos tradicionais, onde o material está constantemente exposto a gases reativos como o oxigénio.

O princípio central é simples: remover o ar elimina a causa raiz da oxidação, contaminação e interferência atmosférica. Um forno a vácuo não apenas aquece um material; ele cria um ambiente ultra-limpo que permite que o material atinja a sua pureza e resistência teórica máxima.

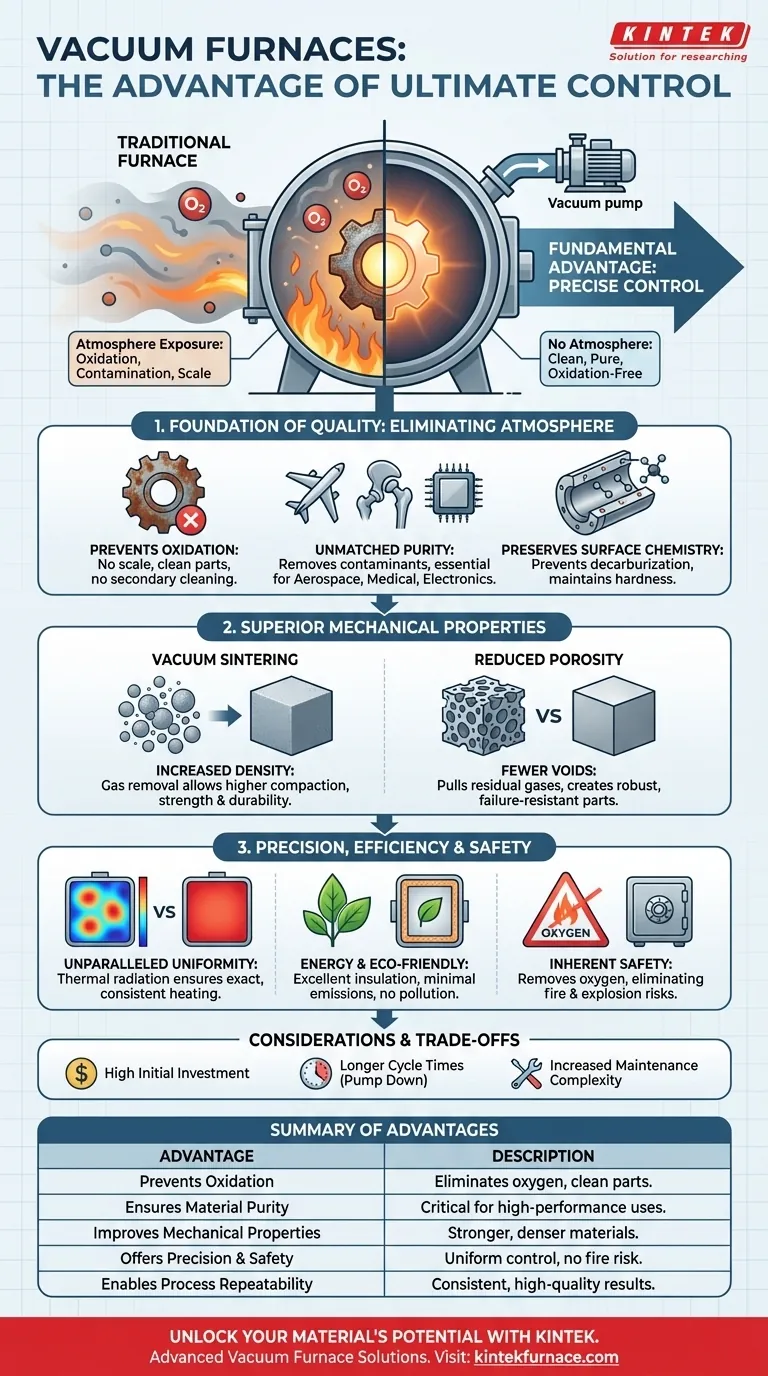

Eliminando a Atmosfera: A Fundação da Qualidade

Os benefícios mais significativos de um forno a vácuo derivam diretamente da operação em uma ausência quase total de ar e seus gases associados.

Prevenção de Oxidação e Contaminação

Num forno tradicional, o oxigénio no ar reage com superfícies metálicas quentes, criando uma camada de óxido (casca). Este processo degrada o acabamento da superfície e pode comprometer a integridade da peça.

Um forno a vácuo remove fisicamente o oxigénio antes do aquecimento começar. Isto previne completamente a oxidação, resultando em peças limpas e brilhantes que muitas vezes não necessitam de operações de limpeza secundárias.

Alcançando uma Pureza de Material Inigualável

Além do oxigénio, a atmosfera contém humidade e outros potenciais contaminantes. Um ambiente de vácuo evacua esses elementos, garantindo que o produto final esteja livre de impurezas.

Isto é crítico para aplicações de alto desempenho na indústria aeroespacial, implantes médicos e eletrónica, onde até mesmo contaminação microscópica pode levar a falhas catastróficas.

Preservando a Química da Superfície

Aquecer certas ligas, como o aço, numa atmosfera pode causar descarburação — um processo onde o carbono é removido da superfície do material, tornando-o mais macio e fraco.

O ambiente controlado de um forno a vácuo previne esta reação, garantindo que o material retenha a sua dureza e resistência ao desgaste pretendidas em toda a sua estrutura.

Propriedades Mecânicas e Estruturais Superiores

Ao controlar o ambiente, os fornos a vácuo permitem processos que produzem materiais mecanicamente superiores.

Aumentando a Densidade do Material

Processos como a sinterização a vácuo e a prensa a quente a vácuo são usados para consolidar materiais em pó em peças sólidas.

O vácuo ajuda a remover gases aprisionados entre as partículas de pó, permitindo que o material se compacte para uma densidade muito maior. Isto traduz-se diretamente num aumento de força e durabilidade.

Redução da Porosidade

A porosidade, ou a presença de pequenos vazios dentro de um material, é uma das principais causas de fraqueza e falha mecânica.

Ao operar em vácuo, é possível extrair eficazmente gases residuais do material à medida que este é aquecido e densificado, reduzindo significativamente a porosidade interna e criando uma peça final mais robusta.

Precisão, Eficiência e Segurança por Concepção

O design de um forno a vácuo oferece inerentemente vantagens no controlo do processo, eficiência operacional e segurança no local de trabalho.

Uniformidade de Temperatura Inigualável

Num forno tradicional, as correntes de ar criam pontos quentes e frios, levando a um aquecimento inconsistente. Um forno a vácuo utiliza principalmente radiação térmica para aquecimento num ambiente imóvel.

Isto, combinado com controladores de temperatura PID avançados, permite uma distribuição de temperatura excecionalmente precisa e uniforme em toda a carga de trabalho, garantindo que cada peça receba exatamente o mesmo tratamento térmico.

Eficiência Energética e Benefícios Ambientais

Embora as bombas de vácuo exijam energia, o processo geral é frequentemente mais eficiente. O vácuo atua como um excelente isolador, reduzindo a perda de calor para o exterior.

Além disso, como não são necessários gases de combustão protetores, os fornos a vácuo produzem emissões mínimas e nenhuma poluição, tornando-os uma tecnologia muito mais amiga do ambiente.

Segurança Inerente ao Processo

Talvez um dos benefícios mais negligenciados seja a segurança. Ao remover o oxigénio — um componente chave do triângulo do fogo — o risco de incêndio ou explosão é virtualmente eliminado.

Isto contrasta fortemente com muitos fornos atmosféricos, que podem usar gases inflamáveis como o hidrogénio para evitar a oxidação, introduzindo riscos de segurança significativos.

Compreendendo as Vantagens e Considerações

Embora potentes, os fornos a vácuo não são a solução para todas as aplicações. As suas vantagens vêm com concessões específicas.

Investimento Inicial Mais Elevado

Os fornos a vácuo são sistemas complexos que envolvem câmaras seladas, bombas de alta capacidade e sistemas de controlo sofisticados. Isso resulta num custo de capital inicial significativamente mais alto em comparação com a maioria dos fornos convencionais.

Tempos de Ciclo Potencialmente Mais Longos

O processo de bombear a câmara até o nível de vácuo necessário adiciona tempo ao início de cada ciclo. Para aplicações onde a velocidade é mais crítica do que a qualidade final, isso pode ser uma desvantagem.

Complexidade de Manutenção Aumentada

As bombas de vácuo, vedações e instrumentação avançada requerem conhecimento especializado para manutenção e resolução de problemas. Isso pode levar a custos de serviço de longo prazo mais altos em comparação com unidades atmosféricas mais simples.

Fazendo a Escolha Certa para a Sua Aplicação

Selecionar a tecnologia de forno certa depende inteiramente dos objetivos específicos do seu projeto em relação à qualidade, custo e desempenho do material.

- Se o seu foco principal é a máxima pureza e desempenho do material: Um forno a vácuo é inegociável para aplicações críticas na indústria aeroespacial, médica ou pesquisa avançada, onde a integridade do material é primordial.

- Se o seu foco principal é o tratamento térmico de alto volume e baixo custo: Um forno de atmosfera tradicional pode ser mais rentável se uma ligeira oxidação superficial for aceitável ou puder ser facilmente removida numa etapa secundária.

- Se o seu foco principal é a repetibilidade do processo e especificações rigorosas: O controlo preciso da temperatura e da atmosfera num forno a vácuo proporciona uma vantagem decisiva para alcançar uma produção consistente e de alta qualidade.

- Se o seu foco principal é o impacto ambiental e a segurança do operador: A operação livre de poluição e segura contra incêndios dos fornos a vácuo torna-os uma escolha superior para uma fabricação moderna e responsável.

Em última análise, escolher um forno a vácuo é um investimento num nível de controlo do processo que desbloqueia novas possibilidades para o desempenho do material.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Previne a Oxidação | Elimina o oxigénio para evitar crostas superficiais e contaminação, resultando em peças limpas sem limpeza secundária. |

| Garante a Pureza do Material | Remove humidade e contaminantes, crítico para utilizações de alto desempenho em aeronaves, implantes médicos e eletrónica. |

| Melhora as Propriedades Mecânicas | Aumenta a densidade e reduz a porosidade através de processos como a sinterização a vácuo para materiais mais fortes e duráveis. |

| Oferece Precisão e Segurança | Fornece controlo uniforme da temperatura, eficiência energética e elimina riscos de incêndio, removendo o oxigénio do ambiente. |

| Permite a Repetibilidade do Processo | Oferece resultados consistentes com controlos avançados, ideal para aplicações que exigem especificações rigorosas. |

Desbloqueie todo o potencial dos seus materiais com as avançadas soluções de fornos a vácuo da KINTEK! Aproveitando uma excecional I&D e fabrico interno, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente as suas necessidades experimentais únicas, melhorando a pureza, segurança e eficiência. Pronto para elevar os seus processos? Contacte-nos hoje para discutir como as nossas soluções personalizadas podem beneficiar os seus projetos aeroespaciais, médicos ou eletrónicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase