No reino do tratamento térmico de superfície (cementação), a cementação a vácuo representa um salto tecnológico significativo em relação aos métodos convencionais baseados em atmosfera. Suas principais vantagens são a uniformidade superior, a repetibilidade excepcional e o controle preciso do processo, que se traduzem diretamente em componentes de maior qualidade com menor distorção e tolerâncias dimensionais mais rigorosas.

A diferença fundamental reside no controle. Os métodos convencionais focam no gerenciamento de uma atmosfera gasosa complexa para atingir um nível de carbono alvo, enquanto a cementação a vácuo elimina completamente a atmosfera, permitindo a difusão de carbono limpa, direta e altamente previsível no aço.

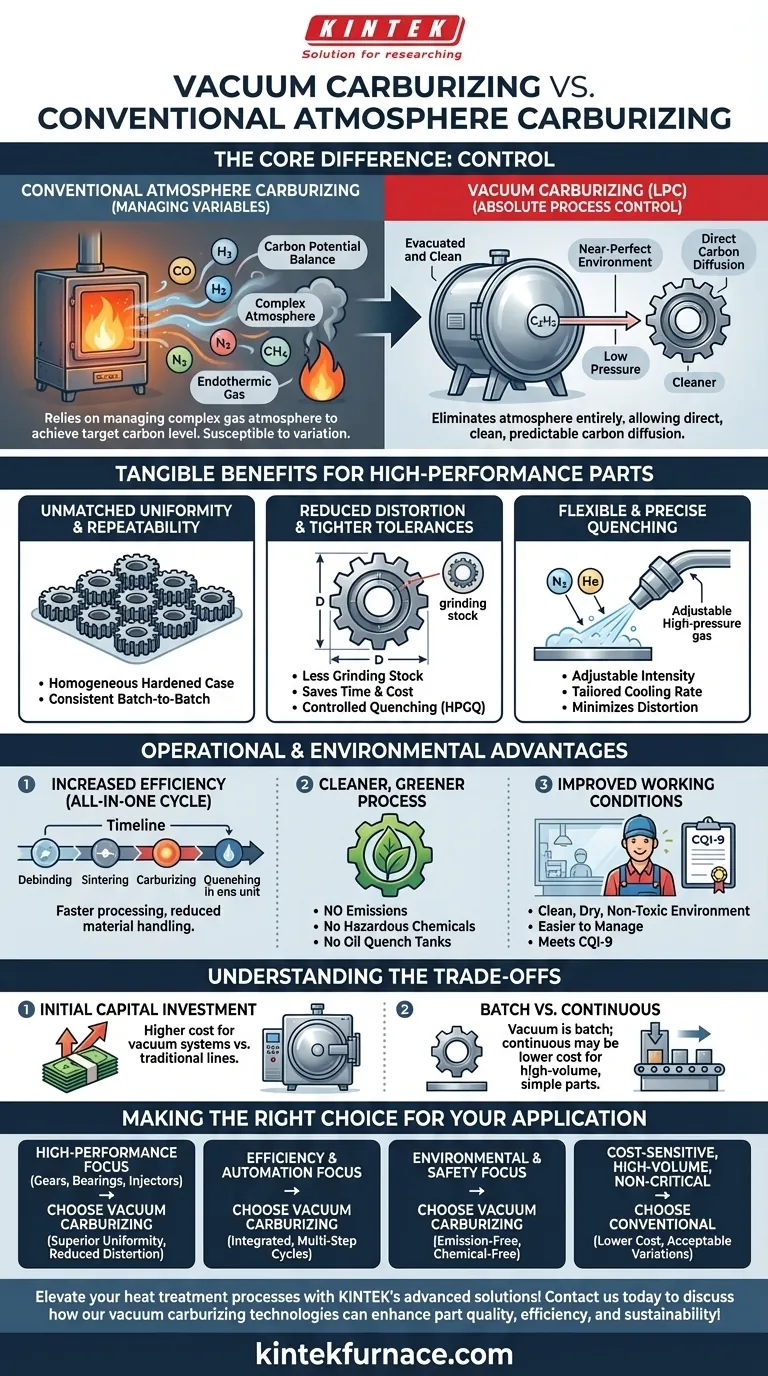

O Princípio Central: Controle Absoluto do Processo

Em sua essência, a superioridade da cementação a vácuo, também conhecida como Cementação a Baixa Pressão (LPC), decorre de sua capacidade de criar um ambiente quase perfeito para a difusão de carbono.

Como Funciona a Cementação a Vácuo

O processo envolve o aquecimento das peças sob vácuo, o que remove todos os contaminantes atmosféricos. Um gás hidrocarboneto puro, tipicamente acetileno, é então introduzido sob pressão muito baixa. Este gás se decompõe, permitindo que o carbono se deposite e se difunda na superfície do aço. Isso é frequentemente realizado em uma série de etapas de "impulso" (injeção de gás) e "difusão" (sem gás) para controlar com precisão a profundidade da camada cementada.

Eliminando Variáveis Atmosféricas

A cementação em atmosfera convencional depende da manutenção de um equilíbrio delicado de gases (uma atmosfera endotérmica) para controlar o "potencial de carbono". Isso é inerentemente complexo e suscetível a variações.

O vácuo, por sua natureza, fornece um ambiente fundamentalmente mais limpo. Atingir um nível equivalente de pureza atmosférica com processamento a gás é complexo e caro, enquanto um forno a vácuo o alcança simplesmente evacuando a câmara.

Benefícios Tangíveis para Peças de Alto Desempenho

Este controle superior não é meramente acadêmico; ele produz melhorias mensuráveis no produto final, razão pela qual é o método preferido para componentes críticos, como engrenagens e rolamentos de alta qualidade.

Uniformidade e Repetibilidade Incomparáveis

A cementação a vácuo proporciona uma camada cementada homogeneizada excepcionalmente uniforme em toda a carga de trabalho. O processo é notavelmente consistente de um lote para o outro, garantindo resultados confiáveis e previsíveis.

Distorção Reduzida e Tolerâncias Mais Rigorosas

Essa uniformidade, combinada com opções de têmpera controlada, como a Têmpera a Gás de Alta Pressão (HPGQ), reduz significativamente a distorção da peça. Isso permite que os engenheiros projetem peças com menos material de retificação, economizando tempo valioso e custos em operações de acabamento pós-tratamento térmico.

Têmpera Flexível e Precisa

Com o HPGQ, a intensidade da têmpera pode ser ajustada controlando a pressão e a velocidade do gás (geralmente nitrogênio ou hélio). Isso permite que a taxa de resfriamento seja adaptada à geometria e ao material específicos da peça, minimizando ainda mais a distorção, ao mesmo tempo que se atinge a dureza desejada.

Vantagens Operacionais e Ambientais

Além da qualidade da peça, a cementação a vácuo oferece benefícios significativos para a própria operação de fabricação.

Eficiência Operacional Aumentada

Fornos a vácuo modernos podem realizar um ciclo completo "tudo-em-um", integrando desaglutinamento, sinterização, cementação e têmpera em um único processo ininterrupto. Isso reduz drasticamente os tempos de ciclo e o manuseio de materiais.

Um Processo Mais Limpo e Ecológico

A cementação a vácuo é considerada um processo ecologicamente correto. Ela produz zero emissões e elimina a necessidade de manusear ou descartar produtos químicos perigosos associados à geração de gás endotérmico ou grandes tanques de têmpera a óleo.

Melhores Condições de Trabalho

O resultado é um ambiente de trabalho limpo, seco e não tóxico. As peças saem do forno limpas e prontas para as etapas subsequentes, e o processo é mais fácil de gerenciar, ajudando a atender a padrões de qualidade rigorosos como o CQI-9.

Entendendo as Desvantagens

Embora tecnologicamente superior, a cementação a vácuo não é a solução universal para todas as aplicações. A objetividade exige o reconhecimento de suas desvantagens.

Investimento de Capital Inicial

Os sistemas de forno a vácuo representam um investimento de capital inicial significativamente maior em comparação com as linhas de fornos de atmosfera tradicionais.

Processamento em Lote vs. Contínuo

A cementação a vácuo é fundamentalmente um processo em lote. Para produção de altíssimo volume de peças simples e não críticas, fornos contínuos de grande escala podem, às vezes, oferecer um custo menor por peça.

Especificidade da Aplicação

Para componentes onde pequenas variações na profundidade da camada são aceitáveis e a tolerância dimensional não é um fator primordial, o custo mais baixo e a infraestrutura estabelecida da cementação convencional podem ser uma escolha mais pragmática.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de cementação correto requer o alinhamento das capacidades do processo com os requisitos específicos do seu componente e os objetivos estratégicos da sua empresa.

- Se o seu foco principal são componentes de alto desempenho (engrenagens, rolamentos, injetores): A uniformidade superior e a distorção reduzida da cementação a vácuo são cruciais para atender às tolerâncias rigorosas e às demandas de desempenho.

- Se o seu foco principal é a eficiência do processo e a automação: A capacidade de executar ciclos integrados de múltiplas etapas em um único forno a vácuo oferece uma vantagem clara na redução de prazos de entrega e manuseio.

- Se o seu foco principal é a conformidade ambiental e a segurança do trabalhador: A natureza livre de emissões e sem produtos químicos da cementação a vácuo a torna a escolha superior a longo prazo.

- Se o seu foco principal é a produção de alto volume sensível ao custo de peças não críticas: A cementação em atmosfera convencional pode permanecer a opção mais econômica, desde que suas variações de processo sejam aceitáveis.

Ao entender essas diferenças fundamentais, você pode selecionar o processo de tratamento térmico de superfície que se alinha precisamente com seus requisitos técnicos e objetivos de negócios.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Uniformidade Superior | Garante camada cementada homogênea em todas as peças, melhorando a qualidade e a consistência. |

| Distorção Reduzida | Minimiza a deformação da peça, permitindo tolerâncias mais rigorosas e menos pós-processamento. |

| Controle Preciso do Processo | Usa vácuo e injeção controlada de gás para difusão precisa de carbono e repetibilidade. |

| Benefícios Ambientais | Livre de emissões e elimina produtos químicos perigosos, aumentando a segurança e a conformidade. |

| Eficiência Operacional | Permite ciclos "tudo-em-um" para processamento mais rápido e manuseio reduzido em operações em lote. |

Eleve seus processos de tratamento térmico com as soluções avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, como Fornos a Vácuo e de Atmosfera, Muflo, Tubo e Fornos Rotativos, além de Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas, seja para engrenagens de alto desempenho, rolamentos ou outros componentes críticos. Entre em contato conosco hoje para discutir como nossas tecnologias de cementação a vácuo podem aprimorar a qualidade, a eficiência e a sustentabilidade de suas peças!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje