Além de simplesmente atingir altas temperaturas, as principais vantagens dos elementos de aquecimento de Dissiliceto de Molibdênio (MoSi₂) em fornos de sinterização são sua vida útil excepcional, estabilidade operacional e eficiência de aquecimento. Esse desempenho é fundamentado em uma propriedade única de auto-reparo que protege o elemento contra a degradação em ambientes de alta temperatura e ricos em oxigênio, garantindo resultados de sinterização consistentes e repetíveis.

Embora conhecidos por sua capacidade de atingir temperaturas acima de 1800°C, o verdadeiro valor dos elementos de MoSi₂ reside na camada de sílica auto-reparável que se forma durante a operação. Esta camada proporciona durabilidade e estabilidade elétrica inigualáveis, que são os pilares de um processo de sinterização de alta temperatura confiável.

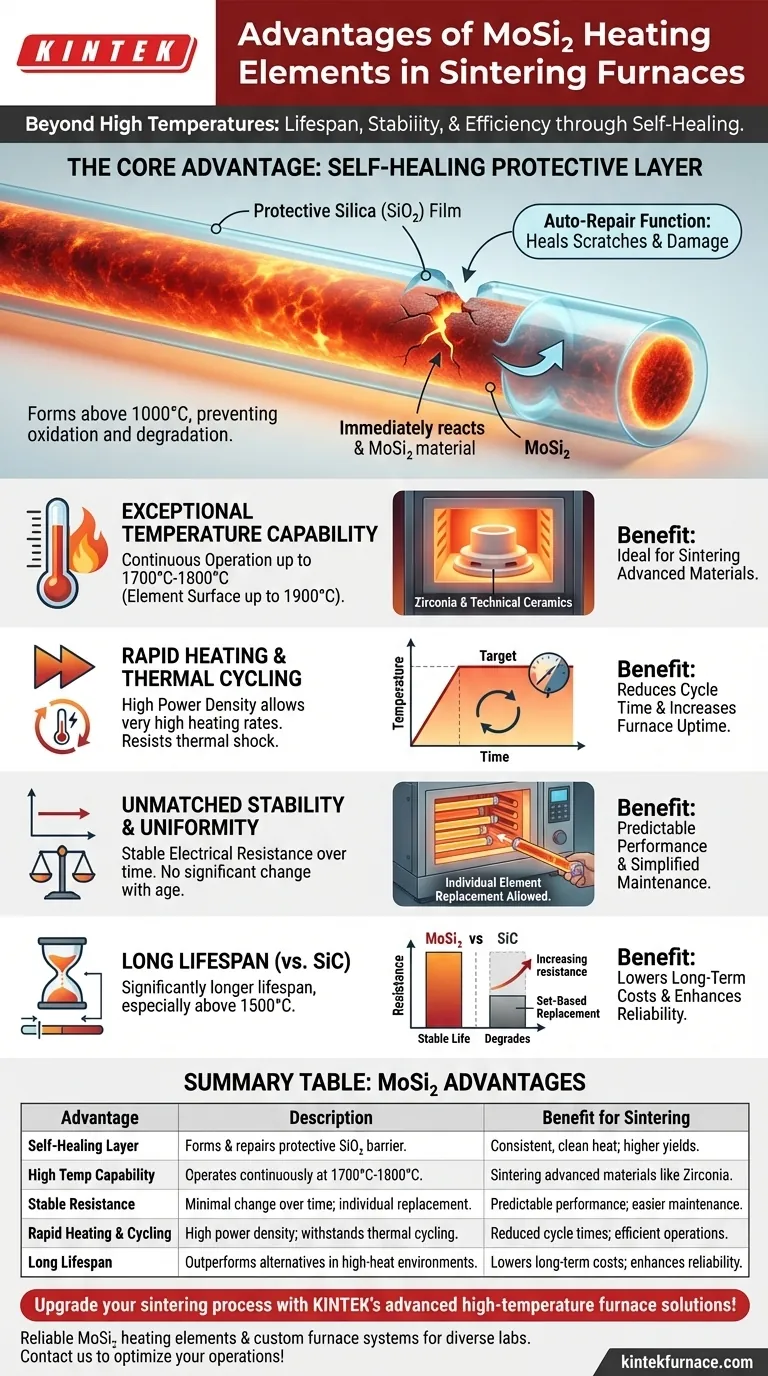

A Vantagem Central: Uma Camada Protetora Auto-reparável

A característica definidora dos elementos de MoSi₂ não é apenas sua composição, mas como essa composição se comporta em temperaturas extremas. Esta é a chave para sua longevidade e confiabilidade.

O Filme Protetor de Sílica (SiO₂)

Em temperaturas acima de 1000°C, o material dissiliceto de molibdênio reage com o oxigênio na atmosfera do forno. Essa reação forma uma camada fina e não porosa de vidro de sílica (SiO₂) na superfície do elemento.

Esta camada protetora de sílica atua como uma barreira, impedindo maior oxidação e ataque químico ao elemento de aquecimento central. Se a camada for arranhada ou danificada, o MoSi₂ subjacente é exposto e imediatamente "se repara" formando novo vidro de sílica, conferindo-lhe uma função de auto-reparo.

Por Que Isso é Importante para a Sinterização

Na sinterização, a consistência do processo é fundamental. Um elemento de aquecimento em degradação pode liberar partículas, contaminando o produto e causando pontos quentes ou frios no forno.

A natureza estável e auto-reparável do MoSi₂ garante um calor altamente uniforme e limpo. Isso se traduz diretamente em maiores rendimentos de processo, densidade de material mais consistente e menos tempo de inatividade do forno para manutenção.

Traduzindo a Física em Desempenho

A química subjacente do MoSi₂ dá origem a várias vantagens operacionais distintas que são críticas para as aplicações modernas de sinterização.

Capacidade Excepcional de Temperatura

Os elementos de MoSi₂ são projetados para os processos térmicos mais exigentes. Eles podem operar continuamente em temperaturas de forno de até 1700°C-1800°C, com temperaturas de superfície do elemento atingindo até 1900°C em algumas variantes.

Isso os torna essenciais para a sinterização de materiais avançados como zircônia e outras cerâmicas técnicas que exigem temperaturas de processamento extremamente altas.

Aquecimento Rápido e Ciclos Térmicos

Esses elementos possuem alta densidade de potência, permitindo taxas de aquecimento muito altas. Fornos equipados com MoSi₂ podem atingir sua temperatura alvo rapidamente, reduzindo o tempo total do ciclo.

Sua integridade estrutural também os torna adequados para aplicações que envolvem ciclos térmicos rápidos, onde outros elementos podem falhar devido ao choque térmico.

Estabilidade e Uniformidade Incomparáveis

Ao contrário de alguns elementos de aquecimento alternativos, a resistência elétrica do MoSi₂ não muda significativamente com a idade. Essa estabilidade simplifica o projeto do sistema de controle de potência e garante que o desempenho de aquecimento permaneça previsível durante toda a longa vida útil do elemento.

Como os elementos individuais mantêm sua resistência, eles podem ser substituídos um de cada vez sem afetar o desempenho dos elementos restantes no conjunto.

Entendendo as Compensações: MoSi₂ vs. SiC

Para apreciar totalmente as vantagens do MoSi₂, é útil compará-lo com o outro elemento de alta temperatura comum, o Carbeto de Silício (SiC).

Faixa de Temperatura e Vida Útil

O MoSi₂ é a escolha clara para processos que operam acima de 1500°C, onde sua camada protetora lhe confere uma vida útil significativamente mais longa do que o SiC. Os elementos de SiC têm uma temperatura máxima de operação de cerca de 1530°C-1540°C no forno.

Resistência e Estratégia de Substituição

A resistência do SiC aumenta à medida que envelhece, o que significa que o desempenho se degrada com o tempo. Quando um elemento de SiC falha, todo o conjunto muitas vezes precisa ser substituído para manter uma carga elétrica equilibrada.

A resistência estável do MoSi₂ permite a substituição individual do elemento, reduzindo significativamente os custos de manutenção e o tempo de inatividade.

Sensibilidade Operacional

A principal compensação é a sensibilidade do MoSi₂ a certas condições. A camada protetora de sílica pode ser danificada por contaminantes químicos específicos. Portanto, manter um ambiente de forno limpo é fundamental para realizar toda a vida útil dos elementos de MoSi₂.

Fazendo a Escolha Certa para o Seu Processo de Sinterização

Sua escolha de elemento de aquecimento deve ser ditada pelo seu material específico, temperatura do processo e prioridades operacionais.

- Se seu foco principal é processar cerâmicas de alta temperatura (como Zircônia) acima de 1500°C: MoSi₂ é a escolha superior por sua capacidade de temperatura inigualável e estabilidade a longo prazo nessa faixa.

- Se seu foco principal é maximizar o tempo de atividade do forno e simplificar a manutenção: A resistência estável do MoSi₂ e a capacidade de ser substituído individualmente oferecem uma vantagem significativa em relação aos elementos que exigem substituição em conjunto.

- Se seu processo opera abaixo de 1500°C e o custo inicial é o principal impulsionador: O Carbeto de Silício (SiC) pode ser uma alternativa viável, mas você deve considerar sua vida útil mais curta e requisitos de substituição mais complexos.

Em última análise, escolher MoSi₂ é um investimento na estabilidade do processo, repetibilidade e eficiência operacional a longo prazo.

Tabela de Resumo:

| Vantagem | Descrição | Benefício para a Sinterização |

|---|---|---|

| Camada de Sílica Auto-reparável | Forma uma barreira protetora que se repara, prevenindo oxidação e degradação. | Garante calor consistente e limpo para maiores rendimentos e menor contaminação. |

| Capacidade de Alta Temperatura | Opera continuamente a 1700°C-1800°C, com superfície do elemento até 1900°C. | Ideal para sinterização de materiais de alta temperatura como zircônia e cerâmicas técnicas. |

| Resistência Elétrica Estável | Mudança mínima na resistência ao longo do tempo, simplificando o controle de potência. | Desempenho previsível e manutenção mais fácil com substituição individual do elemento. |

| Aquecimento Rápido e Ciclos | Alta densidade de potência permite altas taxas de aquecimento e suporta ciclos térmicos. | Reduz os tempos de ciclo e aumenta o tempo de atividade do forno para operações eficientes. |

| Vida Útil Longa | Supera alternativas como SiC em ambientes de alta temperatura devido à durabilidade. | Reduz custos a longo prazo e frequência de manutenção, aumentando a confiabilidade do processo. |

Atualize seu processo de sinterização com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e sistemas de forno personalizados, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um alinhamento preciso com suas necessidades experimentais exclusivas, proporcionando eficiência, estabilidade e repetibilidade aprimoradas para aplicações de alta temperatura. Contate-nos hoje para discutir como podemos otimizar suas operações de sinterização e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural