A vantagem fundamental de um forno de tratamento térmico a vácuo é a sua capacidade de criar um ambiente excepcionalmente limpo e controlado para o processamento de materiais. Ao remover os gases atmosféricos, esses fornos evitam reações indesejadas na superfície, como oxidação e descarbonetação, resultando em peças que não são apenas mais fortes, mas também mantêm um acabamento de superfície brilhante e inalterado assim que saem do forno.

A conclusão crítica é que um forno a vácuo muda a natureza do próprio tratamento térmico. Em vez de apenas gerenciar os efeitos negativos de uma atmosfera aquecida, ele remove a atmosfera completamente, dando a você controle preciso sobre as propriedades finais e a qualidade da superfície do material.

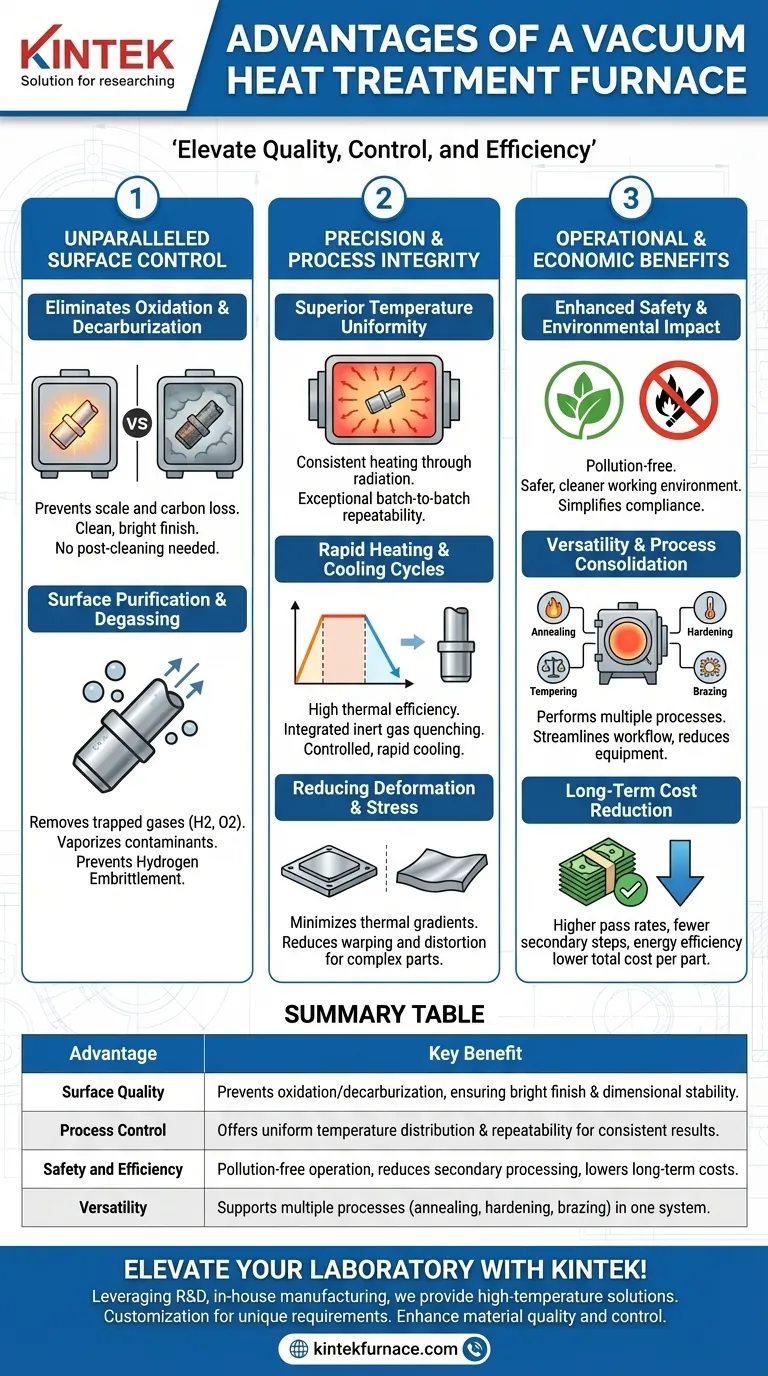

Controle Inigualável Sobre a Superfície do Material

O benefício mais significativo do processamento a vácuo é a eliminação da interferência atmosférica. Isso tem efeitos profundos na condição final da peça de trabalho.

Eliminação de Oxidação e Descarbonetação

Em um forno convencional, o oxigênio presente no ar reage com a superfície metálica quente, formando uma camada de carepa de óxido. Um forno a vácuo remove praticamente todo o oxigênio, prevenindo completamente a oxidação.

Isso significa que as peças emergem com um acabamento limpo e brilhante, preservando suas dimensões precisas e eliminando a necessidade de operações secundárias caras e demoradas, como jateamento ou limpeza ácida. Da mesma forma, a ausência de gases reativos evita a descarbonetação (a perda de carbono da superfície do aço), garantindo que a dureza superficial e a resistência à fadiga do material não sejam comprometidas.

Alcançando Purificação e Desgaseificação da Superfície

O ambiente a vácuo trabalha ativamente para limpar a peça. Ele fornece uma poderosa função de desgaseificação, extraindo gases presos, como hidrogênio e oxigênio, de dentro do próprio material.

Esse processo também remove óleos superficiais residuais e outros contaminantes por vaporização, resultando em um estado de purificação da superfície que é impossível de ser alcançado em um forno atmosférico.

Prevenção de Fragilização por Hidrogênio

Para certos aços de alta resistência e ligas, a absorção de hidrogênio durante o processamento pode levar a um fenômeno perigoso chamado fragilização por hidrogênio, que pode causar falha catastrófica sob carga.

Como um forno a vácuo remove ativamente os gases da peça de trabalho, ele efetivamente impede que o hidrogênio penetre no material, protegendo sua integridade estrutural.

Precisão, Consistência e Integridade do Processo

Além da qualidade da superfície, os fornos a vácuo oferecem um nível superior de controle de processo que se traduz diretamente em peças de maior qualidade e mais confiáveis.

Uniformidade e Controle de Temperatura Superiores

O aquecimento a vácuo ocorre principalmente por radiação, o que proporciona uma distribuição de temperatura excepcionalmente uniforme por toda a carga de trabalho.

Combinado com sistemas avançados controlados por computador, isso garante que cada peça no lote, e cada lote ao longo do tempo, experimente exatamente o mesmo ciclo térmico. Essa repetibilidade é crítica para aplicações de alto risco nos setores aeroespacial, médico e de fabricação de ferramentas.

Ciclos Rápidos de Aquecimento e Resfriamento

Fornos a vácuo modernos são projetados para alta eficiência térmica. Eles podem aquecer rapidamente e, mais importante, muitas vezes são equipados com sistemas integrados de têmpera com gás inerte.

Isso permite um resfriamento rápido e controlado nas taxas necessárias para atingir propriedades metalúrgicas específicas (dureza) sem nunca expor a peça ao ar. O ciclo completo de tratamento térmico e têmpera pode ser realizado em uma única câmara selada.

Redução de Deformação e Estresse Térmico

O aquecimento uniforme e o resfriamento controlado e nivelado minimizam os gradientes térmicos que causam estresse interno na peça de trabalho. Isso reduz significativamente o risco de empenamento e distorção, o que é especialmente importante para geometrias complexas, seções finas ou componentes de alta precisão.

Compreendendo os Benefícios Operacionais e Econômicos

As vantagens técnicas dos fornos a vácuo criam benefícios tangíveis em segurança, eficiência e custo-benefício.

Segurança Aprimorada e Impacto Ambiental

Os fornos a vácuo são inerentemente mais seguros e mais ecológicos do que alternativas como fornos de banho de sal ou fornos atmosféricos. Eles não envolvem chamas abertas, gases inflamáveis ou o descarte de resíduos perigosos.

Esta operação livre de poluição simplifica a conformidade regulatória e cria um ambiente de trabalho mais limpo e seguro.

Versatilidade e Consolidação de Processos

Um único forno a vácuo pode ser programado para executar vários processos diferentes, como recozimento, endurecimento, revenimento, brasagem e sinterização. Esta capacidade tudo-em-um oferece flexibilidade incrível.

Permite que uma instalação consolide seus serviços de tratamento térmico, reduzindo a necessidade de múltiplos equipamentos especializados e otimizando o fluxo de trabalho.

Redução de Custos a Longo Prazo

Embora o investimento inicial possa ser maior, os fornos a vácuo geralmente resultam em um custo total menor por peça. Os custos são reduzidos por meio de uma alta taxa de aprovação de produto, a eliminação de etapas de acabamento pós-tratamento e maior eficiência energética.

As propriedades mecânicas aprimoradas e a vida útil estendida das peças tratadas a vácuo também agregam valor significativo que reduz os custos de propriedade a longo prazo para o usuário final.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de tratamento térmico correto depende inteiramente dos requisitos específicos do seu projeto em termos de qualidade, consistência e custo.

- Se seu foco principal é um acabamento de superfície imaculado: Um forno a vácuo é essencial para evitar a limpeza pós-tratamento e preservar as dimensões finais da peça sem formação de carepa.

- Se seu foco principal é a estabilidade dimensional para peças complexas: O aquecimento uniforme e o resfriamento controlado do processo a vácuo reduzem drasticamente o empenamento e a distorção.

- Se seu foco principal é a repetibilidade do processo para componentes de alto valor: A natureza automatizada e controlada por computador do tratamento térmico a vácuo garante que cada lote atenda exatamente às mesmas especificações metalúrgicas.

- Se seu foco principal é tratar materiais reativos ou exóticos: Um vácuo fornece o ambiente inerte necessário para processar metais como titânio e superligas sem contaminação.

Em última análise, a adoção do tratamento térmico a vácuo é uma decisão estratégica para priorizar a qualidade, o controle e a integridade do processo de dentro para fora.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Qualidade da Superfície | Previne oxidação e descarbonetação, garantindo acabamento brilhante e estabilidade dimensional |

| Controle do Processo | Oferece distribuição uniforme de temperatura e repetibilidade para resultados consistentes |

| Segurança e Eficiência | Operação livre de poluição, reduz o processamento secundário e diminui custos a longo prazo |

| Versatilidade | Suporta múltiplos processos como recozimento, endurecimento e brasagem em um único sistema |

Eleve as capacidades do seu laboratório com os fornos de tratamento térmico a vácuo avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos soluções de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender a requisitos experimentais únicos. Experimente qualidade de material aprimorada, controle preciso e economia de custos — entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior