Em sua essência, um forno de brasagem a vácuo fornece um método superior para criar conjuntos metálicos fortes, limpos e dimensionalmente estáveis. Ele consegue isso realizando o processo de união dentro de um ambiente de alto vácuo, o que elimina a contaminação atmosférica e permite um controle térmico extremamente preciso, prevenindo a oxidação e a distorção das peças comuns em outros métodos.

A vantagem fundamental da brasagem a vácuo não é apenas a junta em si, mas o ambiente imaculado e controlado no qual ela é criada. Este ambiente é a chave para alcançar qualidade incomparável, unir materiais complexos e garantir um processo repetível para aplicações de alto desempenho.

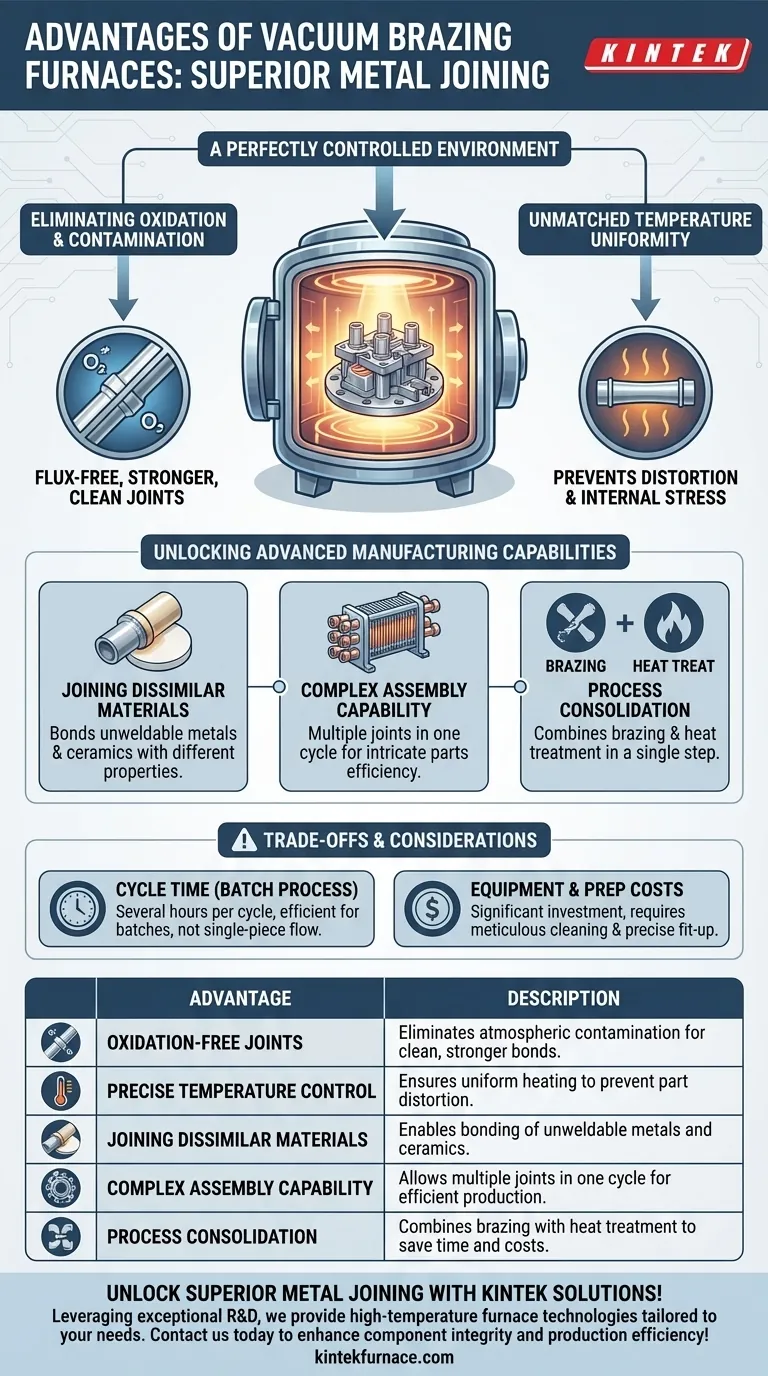

A Vantagem Central: Um Ambiente Perfeitamente Controlado

O "vácuo" na brasagem a vácuo é a fonte de seus principais benefícios. Ao remover o ar e outros gases, o forno cria um estado ideal para unir metais que é impossível de alcançar em processos a céu aberto.

Eliminação de Oxidação e Contaminação

Na soldagem ou brasagem tradicional, o oxigênio no ar forma rapidamente óxidos nas superfícies metálicas quentes. Esses óxidos inibem o fluxo do metal de enchimento e podem ficar presos na junta, criando pontos fracos.

A brasagem a vácuo remove completamente essa variável. Ao operar em um vácuo quase perfeito, não há oxigênio para criar óxidos. Isso resulta em juntas excepcionalmente limpas e isentas de fluxo que são inerentemente mais fortes e confiáveis.

Alcançando Uniformidade de Temperatura Inigualável

Um forno a vácuo aquece todo o conjunto do componente de forma lenta e uniforme através da radiação. Isso é fundamentalmente diferente da soldagem, que aplica calor intenso e localizado com um maçarico ou arco.

Este aquecimento uniforme elimina gradientes térmicos através da peça. Como resultado, não são criadas tensões internas, e peças sensíveis ou complexas não são deformadas ou distorcidas. Essa precisão é crítica para componentes com tolerâncias dimensionais rigorosas.

Desbloqueando Capacidades Avançadas de Manufatura

O ambiente controlado de um forno a vácuo abre a porta para soluções de engenharia que, de outra forma, seriam impraticáveis ou impossíveis.

União de Materiais Dissimilares e Não Soldáveis

O ciclo de aquecimento suave e uniforme permite a união bem-sucedida de materiais com diferentes taxas de expansão térmica, como cobre com aço ou até mesmo metais com cerâmicas.

Além disso, muitas ligas de alta resistência usadas em aplicações aeroespaciais e médicas são consideradas "não soldáveis" com técnicas convencionais. A brasagem a vácuo é frequentemente o único método viável para uni-las.

Criação de Conjuntos Complexos com Múltiplas Juntas

Como todo o forno é a fonte de calor, não há limite para o número de juntas que podem ser feitas em um único ciclo.

Os engenheiros podem projetar conjuntos complexos com dezenas ou até centenas de juntas, aplicar o metal de enchimento e brasar toda a estrutura de uma vez. Isso oferece um enorme ganho de eficiência para a produção de peças intrincadas, como trocadores de calor ou conjuntos de sensores.

Combinação de Brasagem e Tratamento Térmico

Os ciclos programáveis de aquecimento e resfriamento do forno podem ser projetados para realizar tratamentos térmicos metalúrgicos — como têmpera, recozimento ou alívio de tensões — dentro da mesma execução do processo.

Esta consolidação de etapas, conhecida como processamento "one-shot" (tiro único), economiza tempo, energia e custos de manuseio de materiais significativos, otimizando todo o fluxo de produção.

Entendendo os Compromissos

Embora poderosa, a brasagem a vácuo não é uma solução universal. Entender suas limitações é fundamental para usá-la de forma eficaz.

Tempo de Ciclo e Processamento em Lote

Um ciclo de forno a vácuo envolve múltiplas etapas: carregamento, bombeamento da câmara para o vácuo, aquecimento, brasagem, resfriamento e ventilação. Este processo pode levar várias horas.

Isso o torna inerentemente um processo em lote. É extremamente eficiente para processar muitas peças de uma vez, mas é menos adequado para uma linha de produção de fluxo de peça única e alto volume, onde a velocidade por peça é a métrica principal.

Custos de Equipamento e Preparação

Os fornos a vácuo representam um investimento de capital significativo. São máquinas complexas que requerem manutenção especializada.

O processo também é menos tolerante a preparações inadequadas. As peças devem ser meticulosamente limpas e montadas com folgas de junta precisas para garantir que a ação capilar da liga de brasagem funcione corretamente. Qualquer contaminante pode arruinar todo o lote.

Fazendo a Escolha Certa para Sua Aplicação

Escolher um processo de união requer alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal for a integridade e precisão do componente: A brasagem a vácuo é a escolha superior para criar conjuntos sem tensões e sem distorção, especialmente para peças complexas ou de paredes finas.

- Se seu foco principal for unir materiais dissimilares ou avançados: Este processo possibilita a união de materiais que não podem ser soldados ou que possuem propriedades térmicas diferentes.

- Se seu foco principal for a qualidade de produção escalável: A brasagem a vácuo oferece repetibilidade inigualável e permite consolidar a brasagem e o tratamento térmico em uma única etapa, automatizada e altamente eficiente.

Em última análise, a adoção da brasagem a vácuo é uma decisão estratégica para aplicações onde a qualidade final, a resistência e a precisão do componente não podem ser comprometidas.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Juntas Livres de Oxidação | Elimina a contaminação atmosférica para ligações limpas, isentas de fluxo e mais fortes. |

| Controle Preciso de Temperatura | Garante aquecimento uniforme para evitar distorção da peça e tensões internas. |

| União de Materiais Dissimilares | Permite a ligação de metais não soldáveis e cerâmicas com propriedades térmicas diferentes. |

| Capacidade de Montagem Complexa | Permite múltiplas juntas em um único ciclo para produção eficiente de peças intrincadas. |

| Consolidação de Processos | Combina brasagem com tratamento térmico em uma única etapa para economizar tempo e custos. |

Desbloqueie a união superior de metais com as soluções avançadas de brasagem a vácuo da KINTEK! Alavancando P&D excepcional e manufatura interna, fornecemos diversos laboratórios com tecnologias de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos a Vácuo e com Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Contate-nos hoje para aprimorar a integridade do seu componente e a eficiência da produção!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material