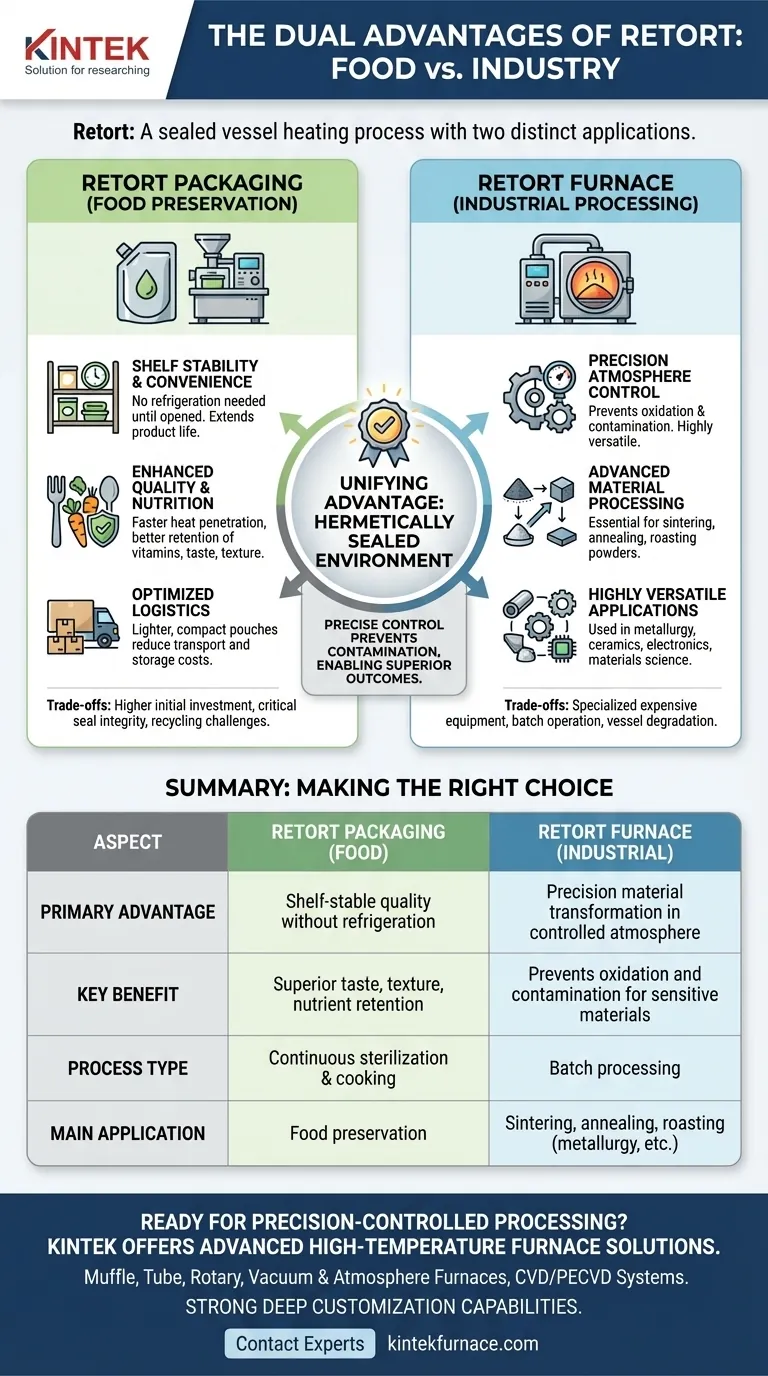

Em sua essência, o termo "retorta" refere-se a um processo de aquecimento de substâncias em um recipiente selado. Este conceito único é aplicado em dois campos vastamente diferentes, levando à confusão. As principais vantagens dependem inteiramente se você está se referindo a embalagens de retorta para conservação de alimentos ou a um forno de retorta para processamento industrial de materiais. Para alimentos, o benefício é a qualidade estável em prateleira; para a indústria, é a transformação precisa de materiais.

A vantagem unificadora de qualquer processo de retorta é o uso de um ambiente hermeticamente selado. Este controle preciso evita a contaminação e permite resultados — seja qualidade superior de alimentos ou propriedades específicas de materiais — que são impossíveis em um sistema aberto.

As Vantagens da Embalagem de Retorta para Alimentos

O uso mais comum do termo "retorta" é na ciência alimentar. Descreve um processo onde o alimento é selado em uma bolsa ou recipiente e então aquecido para esterilidade comercial, combinando cozimento e esterilização em uma única etapa.

Alcançando Estabilidade em Prateleira Sem Refrigeração

O processo esteriliza o alimento depois de selado, matando microrganismos. Isso confere ao produto uma vida útil semelhante à dos produtos enlatados tradicionais.

Como o alimento é estéril e selado, ele não requer refrigeração até ser aberto, simplificando drasticamente a cadeia de suprimentos.

Melhorando a Qualidade e Nutrição dos Alimentos

Comparado ao enlatamento tradicional, as modernas bolsas de retorta são mais finas e permitem uma penetração de calor mais rápida e uniforme.

Este ciclo mais curto de aquecimento e resfriamento resulta em melhor retenção de vitaminas, minerais e nutrientes.

Também leva a um sabor, textura e aparência superiores do produto, pois o alimento não é cozido em excesso no mesmo grau que em uma lata de metal espessa.

Otimizando Logística e Armazenamento

As bolsas flexíveis de retorta são significativamente mais leves e compactas do que as latas de metal rígidas ou potes de vidro.

Isso leva a substanciais economias de custos de transporte e armazenamento em toda a cadeia de suprimentos.

As bolsas vazias também exigem muito menos espaço antes do enchimento, e o material residual é mais compacto após o consumo do produto.

As Vantagens dos Fornos de Retorta para a Indústria

Em um contexto industrial, uma retorta é um recipiente dentro de um forno que pode ser selado da atmosfera externa. Isso permite o processamento em alta temperatura sob condições rigidamente controladas.

Controle Preciso da Atmosfera e Temperatura

O design selado de um forno de retorta é sua principal vantagem. Ele permite que os operadores criem uma atmosfera interna específica, como vácuo ou um ambiente de gás inerte.

Isso previne a oxidação e a contaminação do ar ambiente, o que é crítico para o processamento de materiais sensíveis.

O controle preciso sobre a temperatura e a atmosfera torna esses fornos altamente versáteis para uma ampla gama de aplicações.

Possibilitando o Processamento Avançado de Materiais

Este nível de controle é essencial em metalurgia, cerâmica, eletrônica e ciência dos materiais.

É usado para processos como sinterização (fusão de pós em uma massa sólida), recozimento (alteração da microestrutura de um material para torná-lo mais maleável) e torrefação de pós para alcançar mudanças químicas específicas.

Sem um forno de retorta, a fabricação de muitos materiais e componentes avançados seria impossível.

Compreendendo as Desvantagens

Embora poderosos, os processos de retorta vêm com considerações específicas. Avaliar objetivamente essas desvantagens é fundamental para tomar uma decisão informada.

Para Embalagens de Retorta

O investimento inicial de capital para linhas de embalagem de retorta pode ser maior do que para linhas tradicionais de enlatamento ou congelamento.

A integridade da vedação é absolutamente crítica. Qualquer falha na vedação da bolsa compromete toda a proposta de valor, exigindo rigoroso controle de qualidade.

Embora mais leves, as bolsas plásticas multicamadas usadas na retorta podem apresentar desafios de reciclagem mais complexos em comparação com metal ou vidro infinitamente recicláveis.

Para Fornos de Retorta

Fornos de retorta são equipamentos especializados, muitas vezes caros, que exigem operadores qualificados.

Eles geralmente operam em lotes, o que pode resultar em menor rendimento em comparação com sistemas de forno contínuos e de atmosfera aberta.

O próprio recipiente da retorta é um componente consumível que pode degradar com o tempo, especialmente sob temperaturas extremas, aumentando os custos operacionais.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação determinará qual "retorta" é relevante e se suas vantagens se alinham às suas necessidades.

- Se seu foco principal é criar produtos alimentícios de alta qualidade e estáveis em prateleira: A embalagem de retorta oferece uma alternativa superior ao enlatamento tradicional, melhorando o sabor e a nutrição, ao mesmo tempo que reduz os custos logísticos.

- Se seu foco principal é o processamento de materiais em alta temperatura em um ambiente controlado: Um forno de retorta é essencial para alcançar propriedades específicas e prevenir a contaminação em aplicações que vão desde a metalurgia até a cerâmica avançada.

Em última análise, seja para alimentos ou materiais industriais, o processo de retorta é definido por sua capacidade de entregar qualidade superior através de um ambiente selado e precisamente controlado.

Tabela Resumo:

| Aspecto | Embalagem de Retorta (Alimentos) | Forno de Retorta (Industrial) |

|---|---|---|

| Vantagem Principal | Qualidade estável em prateleira sem refrigeração | Transformação precisa de materiais em atmosfera controlada |

| Benefício Chave | Sabor, textura e retenção de nutrientes superiores | Previne oxidação e contaminação para materiais sensíveis |

| Tipo de Processo | Esterilização e cozimento contínuos | Processamento em lote |

| Principal Aplicação | Conservação de alimentos | Sinterização, recozimento, torrefação de pós em metalurgia, cerâmica e eletrônica |

Pronto para aproveitar o poder do processamento controlado com precisão para suas necessidades exclusivas?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Quer suas necessidades se alinhem com os ambientes controlados de um forno de retorta ou outro desafio de processamento térmico, nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus objetivos experimentais e de produção.

Entre em contato com nossos especialistas hoje para discutir como podemos desenvolver uma solução sob medida que aprimore sua qualidade, eficiência e resultados.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho