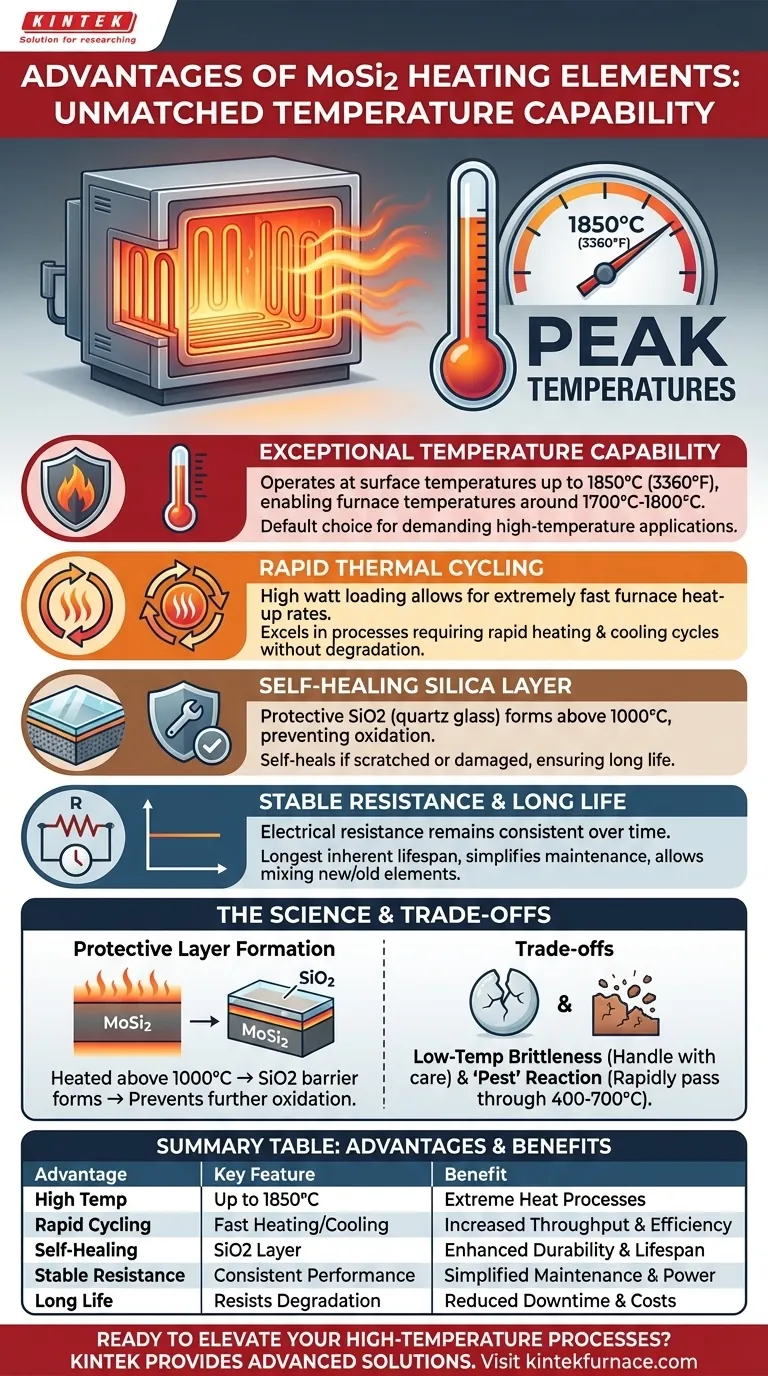

Do ponto de vista técnico, os elementos de aquecimento de Dissiliceto de Molibdénio (MoSi2) são definidos pela sua excecional capacidade de temperatura. Podem operar a temperaturas de superfície de até 1850°C (3360°F), colocando-os entre os elementos de aquecimento elétrico com as classificações mais altas disponíveis e tornando-os a escolha padrão para as aplicações de fornos de alta temperatura mais exigentes.

A principal vantagem do MoSi2 não é apenas a sua temperatura de pico, mas a sua capacidade de ciclar de forma fiável e rápida a essas temperaturas ao longo de uma longa vida útil. Este desempenho deve-se a uma camada de vidro de sílica protetora e auto-regeneradora que se forma na superfície do elemento, permitindo uma operação consistente em ambientes industriais e laboratoriais exigentes.

A Ciência Por Trás do Desempenho em Altas Temperaturas

As propriedades únicas do MoSi2 estão diretamente ligadas à sua química material quando exposto ao calor e ao oxigénio. Compreender isto é fundamental para entender o seu valor.

Formação da Camada Protetora de Sílica

Quando um elemento de MoSi2 é aquecido acima de 1000°C numa atmosfera oxidante, uma fina camada não porosa de vidro de quartzo (SiO2) forma-se na sua superfície.

Esta camada é crucial. Atua como uma barreira protetora, prevenindo a oxidação adicional do material base subjacente, mesmo a temperaturas extremas. Se a camada for arranhada ou danificada, ela efetivamente "cura-se" à medida que o MoSi2 exposto reoxida, restaurando o revestimento protetor.

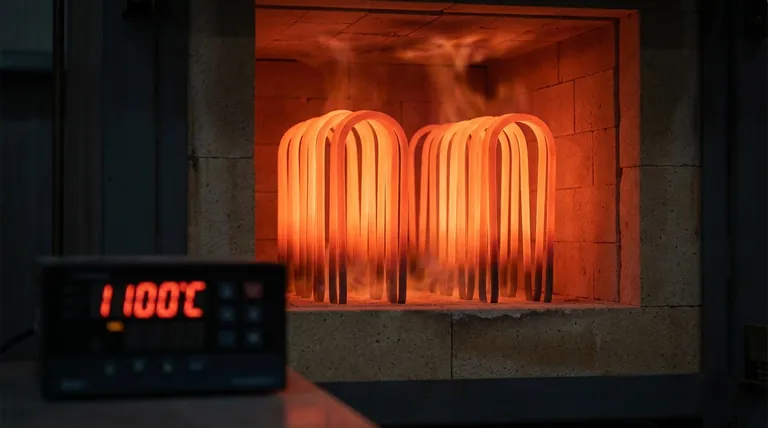

Temperaturas Máximas de Operação

Os elementos padrão de MoSi2 são classificados para operação contínua a temperaturas de elemento de 1700°C a 1800°C, permitindo temperaturas da câmara do forno em torno de 1600°C a 1700°C.

Graus especializados podem levar este limite ainda mais longe, atingindo temperaturas de elemento de 1850°C ou, em alguns casos, até 1900°C para aplicações específicas.

Alta Carga de Potência e Aquecimento Rápido

Os elementos de MoSi2 podem suportar uma densidade de potência muito alta, ou carga de potência. Isso significa que uma grande quantidade de energia pode ser passada através de um elemento relativamente pequeno.

O benefício prático é uma taxa de aquecimento do forno extremamente rápida. Esta capacidade é essencial para processos que exigem ciclagem térmica rápida.

Principais Vantagens Operacionais

A capacidade de alta temperatura do MoSi2 é suportada por várias outras propriedades que o tornam uma escolha prática e fiável.

Durabilidade na Ciclagem Térmica

Ao contrário de muitos elementos cerâmicos que podem ser stressados ou danificados por mudanças rápidas de temperatura, os elementos de MoSi2 destacam-se nestas condições. Podem ser aquecidos e arrefecidos rápida e repetidamente sem degradação significativa das suas propriedades mecânicas ou elétricas.

Resistência Elétrica Estável

A resistência elétrica do MoSi2 permanece relativamente estável ao longo da sua longa vida útil. Esta é uma vantagem operacional significativa.

Significa que a entrega de energia permanece consistente e previsível. Também permite a conexão de elementos novos e antigos no mesmo circuito sem problemas, simplificando a manutenção.

Longevidade e Facilidade de Manutenção

A camada protetora auto-regeneradora confere aos elementos de MoSi2 a vida útil inerente mais longa de todos os elementos de aquecimento metálicos ou cerâmicos.

Além disso, os elementos individuais podem frequentemente ser substituídos sem a necessidade de arrefecer completamente o forno, o que reduz drasticamente o tempo de inatividade da produção.

Compreendendo as Desvantagens

Nenhum material é perfeito. O desempenho excecional em altas temperaturas do MoSi2 vem com requisitos específicos de manuseio a temperaturas mais baixas.

Fragilidade a Baixas Temperaturas

À temperatura ambiente, os elementos de MoSi2 são frágeis, semelhantes a uma peça de cerâmica. Devem ser manuseados com muito cuidado durante a instalação para evitar fraturas. Só ganham ductilidade a temperaturas muito elevadas.

A Reação "Pest"

Se mantido por períodos prolongados numa faixa de temperatura de 400-700°C, o MoSi2 pode sofrer uma forma de oxidação acelerada conhecida como "desintegração por praga". Isso pode fazer com que o elemento se desfaça em pó. Por esta razão, os fornos que utilizam elementos de MoSi2 devem ser programados para passar por esta zona de temperatura o mais rapidamente possível.

Fazendo a Escolha Certa para a Sua Aplicação

A escolha de um elemento de aquecimento depende inteiramente dos requisitos do seu processo. O MoSi2 oferece um desempenho inigualável no topo do espectro de temperaturas.

- Se o seu foco principal é atingir as temperaturas de processo mais altas possíveis (1600°C+): Os elementos de MoSi2 são o padrão da indústria devido ao seu limite de temperatura e estabilidade inigualáveis.

- Se o seu foco principal é a ciclagem rápida do processo e alta produtividade: A capacidade do MoSi2 de lidar com mudanças térmicas rápidas sem degradação torna-o superior à maioria dos outros tipos de elementos.

- Se o seu foco principal é o tempo de atividade operacional e baixa manutenção: A longa vida útil e a capacidade de substituir elementos quentes individuais reduzem significativamente o tempo de inatividade do forno.

Ao compreender tanto as suas incomparáveis forças em altas temperaturas quanto os seus requisitos específicos de manuseio, pode aproveitar efetivamente a tecnologia MoSi2 para alcançar os seus objetivos de processamento térmico mais exigentes.

Tabela Resumo:

| Vantagem | Característica Principal | Benefício |

|---|---|---|

| Capacidade de Alta Temperatura | Opera até 1850°C | Ideal para processos de calor extremo |

| Ciclagem Térmica Rápida | Lida com aquecimento/arrefecimento rápido | Aumenta a produtividade e eficiência |

| Camada de Sílica Auto-regeneradora | Forma revestimento protetor de SiO2 | Melhora a durabilidade e vida útil |

| Resistência Elétrica Estável | Desempenho consistente ao longo do tempo | Simplifica a manutenção e controlo de energia |

| Longa Vida Útil | Resiste à degradação na ciclagem | Reduz o tempo de inatividade e custos de substituição |

Pronto para elevar os seus processos de alta temperatura com elementos de aquecimento MoSi2 fiáveis? Na KINTEK, aproveitamos uma excecional I&D e fabrico interno para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, aumentando a eficiência e o desempenho. Contacte-nos hoje para discutir como as nossas soluções de fornos personalizadas podem beneficiar o seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade