Em resumo, as principais vantagens dos elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são a sua capacidade de operar em temperaturas excepcionalmente altas, a sua notável longa vida útil e a sua flexibilidade operacional única. Eles alcançam isso através de uma camada protetora auto-regeneradora que se forma em atmosferas oxidantes, tornando-os uma escolha padrão para os fornos industriais e de laboratório mais exigentes.

Os elementos MoSi2 não são apenas um componente; são uma tecnologia capacitadora. O seu principal benefício reside em fornecer calor estável, confiável e duradouro em ambientes de temperatura extrema (até 1900°C) onde a maioria dos outros elementos de aquecimento elétricos simplesmente não consegue funcionar.

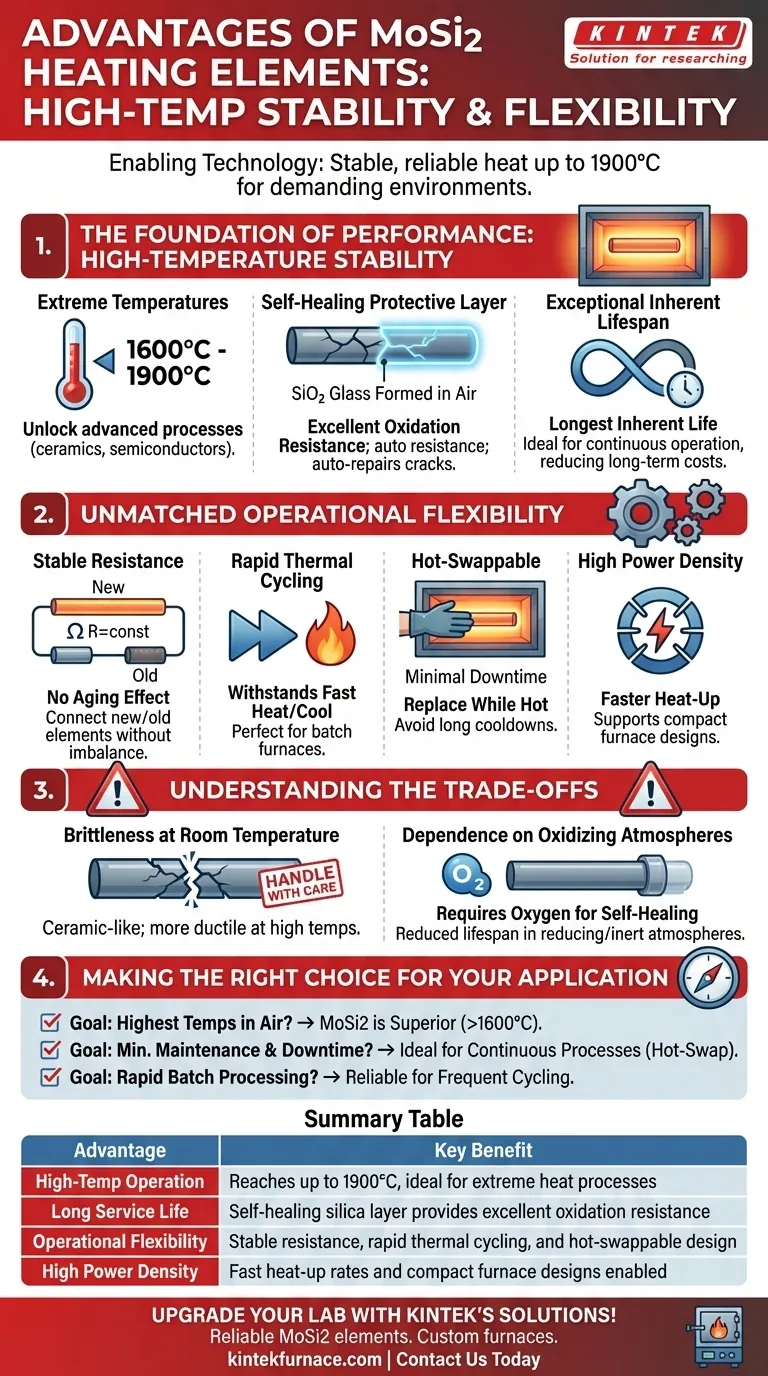

A Base do Desempenho: Estabilidade em Alta Temperatura

A característica definidora dos elementos MoSi2 é o seu desempenho robusto sob calor extremo, que deriva da sua ciência de materiais única.

Atingindo Temperaturas Extremas

Os elementos MoSi2 podem atingir as mais altas temperaturas de operação entre os elementos de aquecimento de resistência metálicos comuns. Eles operam de forma confiável entre 1600°C e 1700°C, com graus especializados capazes de atingir até 1900°C.

Esta capacidade permite processos para materiais como cerâmicas avançadas, vidro e semicondutores que requerem tratamento térmico extremo em atmosfera de ar.

A Camada Protetora Auto-regeneradora

A longevidade dos elementos MoSi2 deve-se à sua excelente resistência à oxidação. Quando aquecidos num ambiente rico em oxigénio, uma fina camada não porosa de vidro de sílica (SiO2) forma-se na superfície do elemento.

Este esmalte passivo é auto-regenerador. Se ocorrer uma fissura ou dano, o material subjacente é exposto ao oxigénio, formando imediatamente novo SiO2 para selar novamente o elemento e protegê-lo de degradação adicional.

Vida Útil Inerente Excepcional

Devido a esta função de auto-reparação, os elementos MoSi2 têm a vida útil inerente mais longa de todos os elementos de aquecimento elétricos metálicos. A sua durabilidade torna-os adequados para operação contínua e ininterrupta em ambientes industriais, reduzindo a frequência de substituição e os custos a longo prazo.

Flexibilidade Operacional Inigualável

Além da pura resistência à temperatura, os elementos MoSi2 oferecem vantagens práticas que simplificam a operação e manutenção do forno, impactando diretamente o tempo de atividade e o custo.

Resistência Estável ao Longo do Tempo

Ao contrário de muitos outros elementos de aquecimento (como o Carboneto de Silício), a resistência elétrica do MoSi2 não muda significativamente com a idade ou o uso.

Esta é uma vantagem crítica. Significa que novos elementos podem ser conectados em série com os mais antigos sem causar desequilíbrios de energia ou falhas prematuras, simplificando drasticamente a manutenção e a gestão de peças sobressalentes.

Ciclo Térmico Rápido

Os elementos MoSi2 podem suportar ciclos rápidos de aquecimento e arrefecimento sem sofrer choque térmico ou degradação. Isso os torna ideais para fornos de batelada que são frequentemente iniciados e parados, não apenas para operação contínua.

Hot-Swappable para Tempo de Inatividade Mínimo

Um elemento com falha pode frequentemente ser substituído enquanto o forno ainda está quente. Esta característica única minimiza o tempo de inatividade da produção, pois não há necessidade de esperar por um ciclo completo de arrefecimento e reaquecimento do forno, o que pode levar muitas horas ou até dias.

Alta Densidade de Potência

Estes elementos suportam altas cargas de watt, o que significa que podem produzir uma grande quantidade de calor a partir de uma área de superfície relativamente pequena. Isso permite taxas de aquecimento do forno mais rápidas e, potencialmente, designs de forno mais compactos.

Compreendendo as Desvantagens

Embora potentes, os elementos MoSi2 não são uma solução universal. Compreender as suas limitações é fundamental para uma implementação bem-sucedida.

Fragilidade à Temperatura Ambiente

O MoSi2 é um material semelhante à cerâmica e é muito frágil à temperatura ambiente. É necessário manuseio cuidadoso durante a instalação para evitar fraturas. Os elementos tornam-se mais dúcteis e menos frágeis assim que atingem altas temperaturas.

Dependência de Atmosferas Oxidantes

A camada auto-regeneradora de SiO2 — a própria fonte da longevidade do elemento — só pode formar-se na presença de oxigénio. A sua utilização em atmosferas redutoras ou inertes requer consideração cuidadosa e pode encurtar significativamente a sua vida útil ou diminuir a sua temperatura máxima de operação.

Fazendo a Escolha Certa para a Sua Aplicação

Use estes pontos para determinar se os elementos MoSi2 se alinham com o seu objetivo operacional principal.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis no ar: MoSi2 é a escolha superior para qualquer aplicação que exija operação sustentada acima de 1600°C.

- Se o seu foco principal é minimizar a manutenção e o tempo de inatividade da produção: A resistência estável e a capacidade de trocar elementos a quente tornam o MoSi2 ideal para processos industriais contínuos.

- Se o seu foco principal é o processamento rápido em batelada: A tolerância do elemento a ciclos térmicos rápidos garante confiabilidade em fornos que são frequentemente aquecidos e arrefecidos.

Em última análise, escolher MoSi2 é um investimento em estabilidade de alta temperatura, confiabilidade operacional e desempenho a longo prazo.

Tabela Resumo:

| Vantagem | Benefício Chave |

|---|---|

| Operação em Alta Temperatura | Atinge até 1900°C, ideal para processos de calor extremo |

| Longa Vida Útil | A camada de sílica auto-regeneradora proporciona excelente resistência à oxidação |

| Flexibilidade Operacional | Resistência estável, ciclo térmico rápido e design hot-swappable |

| Alta Densidade de Potência | Permite taxas de aquecimento rápidas e designs de forno compactos |

Atualize o seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excecional P&D e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento confiáveis como MoSi2, garantindo controlo preciso da temperatura e durabilidade para aplicações exigentes. A nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para atender às suas necessidades experimentais únicas. Contacte-nos hoje para discutir como podemos melhorar a sua eficiência e desempenho!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil