Em sua essência, a fusão por indução aproveita os princípios eletromagnéticos para oferecer um método mais rápido, limpo, eficiente e preciso para fundir metais em comparação com fornos tradicionais a combustível ou de resistência. O processo oferece controle incomparável sobre o material fundido, resultando em maior qualidade de saída e maior flexibilidade operacional.

A vantagem fundamental da fusão por indução não é apenas a sua velocidade, mas a sua capacidade de aquecer e misturar o metal simultaneamente e sem contaminação. Esta combinação única de propriedades traduz-se diretamente numa qualidade metalúrgica superior e eficiência de processo.

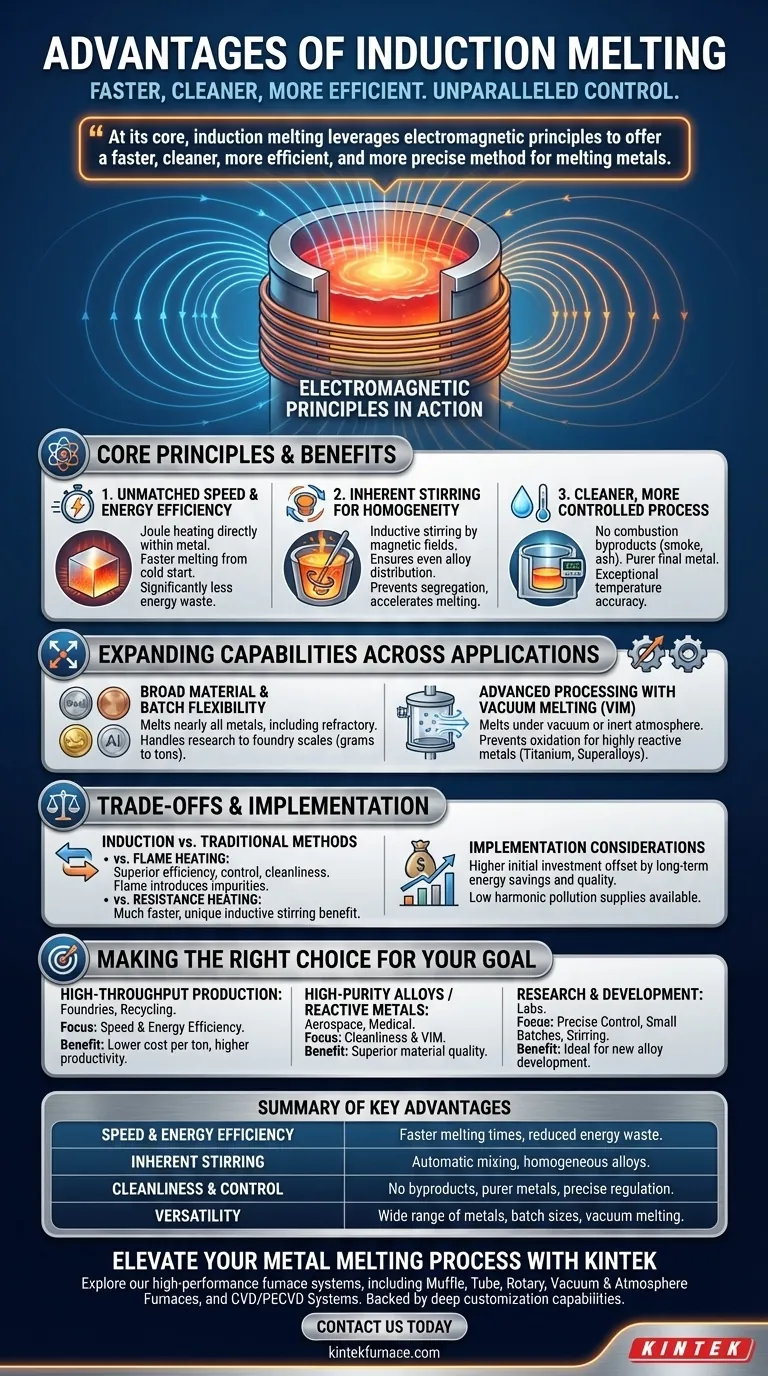

Os Princípios Fundamentais que Impulsionam as Vantagens

A fusão por indução funciona usando um campo magnético alternado poderoso para induzir uma corrente elétrica diretamente dentro da carga metálica. Este fluxo de corrente interna é o que gera o calor, levando a um processo de fusão fundamentalmente diferente e mais vantajoso.

Velocidade e Eficiência Energética Incomparáveis

O processo de aquecimento, conhecido como aquecimento Joule, ocorre dentro do próprio metal. Isso é fundamentalmente mais eficiente do que os métodos de aquecimento externo (como uma chama), onde o calor deve primeiro ser transferido através da parede do cadinho para a carga.

Esta transferência direta de energia resulta em tempos de fusão significativamente mais rápidos a partir de um estado frio. Também significa que menos energia é desperdiçada aquecendo o ambiente circundante, tornando os fornos de indução altamente eficientes em termos energéticos.

Agitação Inerente para Homogeneidade

Os mesmos campos magnéticos que geram calor também criam poderosas forças de agitação dentro do banho de metal fundido. Este fenômeno, conhecido como agitação indutiva, é um benefício automático e inestimável.

Esta ação de mistura contínua garante que os elementos de liga sejam distribuídos uniformemente, prevenindo a segregação e resultando em um produto final completamente homogêneo. Também ajuda a mover o metal superaquecido das bordas para o centro mais frio, acelerando ainda mais a fusão.

Um Processo Mais Limpo e Controlado

Como o calor é gerado sem qualquer combustão, não há subprodutos como fumaça, cinzas ou gases de combustão para contaminar a fusão. Isso resulta em um ambiente de fusão muito mais limpo e um metal final mais puro.

Esta limpeza, combinada com o controle preciso da potência, permite uma precisão de temperatura excepcional. Este nível de controle é fundamental para produzir ligas sensíveis e atender a especificações metalúrgicas rigorosas.

Expandindo Capacidades em Aplicações

A versatilidade da fusão por indução a torna a escolha preferida para uma ampla gama de aplicações industriais e de pesquisa, desde fundições de grande escala até laboratórios de alta tecnologia.

Flexibilidade Ampla de Material e Lote

Os fornos de indução podem fundir eficientemente quase todos os metais, incluindo aço, ferro, cobre, alumínio e metais preciosos. A tecnologia também é altamente eficaz para materiais refratários que possuem pontos de fusão extremamente altos.

Além disso, os sistemas podem ser projetados para lidar com uma vasta gama de tamanhos de carga, desde alguns gramas em um laboratório de pesquisa até muitas toneladas em uma grande fundição, sem uma perda significativa de eficiência.

Processamento Avançado com Fusão a Vácuo (VIM)

Para metais altamente reativos, como titânio ou superligas usadas na indústria aeroespacial, mesmo o contato mínimo com o ar pode ser prejudicial. A Fusão por Indução a Vácuo (VIM) aborda isso, colocando todo o conjunto da bobina de indução e do cadinho dentro de uma câmara de vácuo.

Como o campo magnético pode penetrar facilmente nas paredes não condutoras da câmara, o metal pode ser fundido sob vácuo completo ou uma atmosfera inerte controlada. Isso evita a oxidação e remove gases dissolvidos, permitindo a produção dos materiais da mais alta pureza possível.

Compreendendo os Compromissos

Embora a fusão por indução ofereça vantagens claras, é importante entendê-la no contexto de outros métodos e de seus próprios requisitos de implementação.

Em Comparação com Métodos de Forno Tradicionais

Em comparação com o aquecimento por chama, a indução é vastamente superior em termos de eficiência, controle e limpeza. Fornos a chama introduzem impurezas da combustão e sofrem com má transferência de calor.

Em comparação com o aquecimento por resistência, a indução é muito mais rápida e oferece o benefício exclusivo da agitação indutiva. Embora ambos sejam métodos elétricos, o mecanismo de aquecimento direto da indução lhe confere uma vantagem de desempenho significativa.

Considerações de Implementação

A principal consideração para a adoção da tecnologia de indução é o investimento de capital inicial na fonte de alimentação, forno e sistemas de resfriamento. No entanto, isso é frequentemente compensado por economias a longo prazo devido à maior eficiência energética, menor perda de material e melhor qualidade do produto.

As fontes de alimentação de indução modernas também são projetadas para produzir muito baixa poluição harmônica, garantindo que se integrem de forma limpa à rede elétrica de uma instalação, mas esta é uma especificação crítica a ser verificada durante a aquisição.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de fusão correta depende inteiramente de suas prioridades operacionais e dos materiais que você está processando.

- Se o seu foco principal for produção de alto rendimento (fundições, reciclagem): As principais vantagens são a velocidade e a eficiência energética, que se traduzem diretamente em um custo por tonelada mais baixo e maior produtividade.

- Se o seu foco principal for ligas de alta pureza ou metais reativos (aeroespacial, médico): A limpeza do processo e as capacidades da Fusão por Indução a Vácuo (VIM) são os fatores mais críticos para alcançar qualidade superior do material.

- Se o seu foco principal for pesquisa e desenvolvimento: O controle preciso da temperatura, a capacidade de lidar com pequenos lotes e a agitação inerente o tornam ideal para desenvolver novas ligas e estudar propriedades de materiais.

Em última análise, a adoção da fusão por indução é um movimento estratégico em direção a um maior controle de processo, qualidade de material e eficiência operacional.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Velocidade e Eficiência Energética | Tempos de fusão mais rápidos e desperdício de energia reduzido através do aquecimento interno direto. |

| Agitação Inerente | A mistura automática garante ligas homogêneas e previne a segregação. |

| Limpeza e Controle | Sem subprodutos de combustão, permitindo metais mais puros e regulação precisa da temperatura. |

| Versatilidade | Adequado para uma ampla gama de metais, tamanhos de lote e aplicações, incluindo fusão a vácuo para materiais reativos. |

Pronto para elevar seu processo de fusão de metais com soluções avançadas de indução? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios e indústrias sistemas de fornos de alto desempenho. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência, qualidade e controle — vamos atingir seus objetivos juntos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5