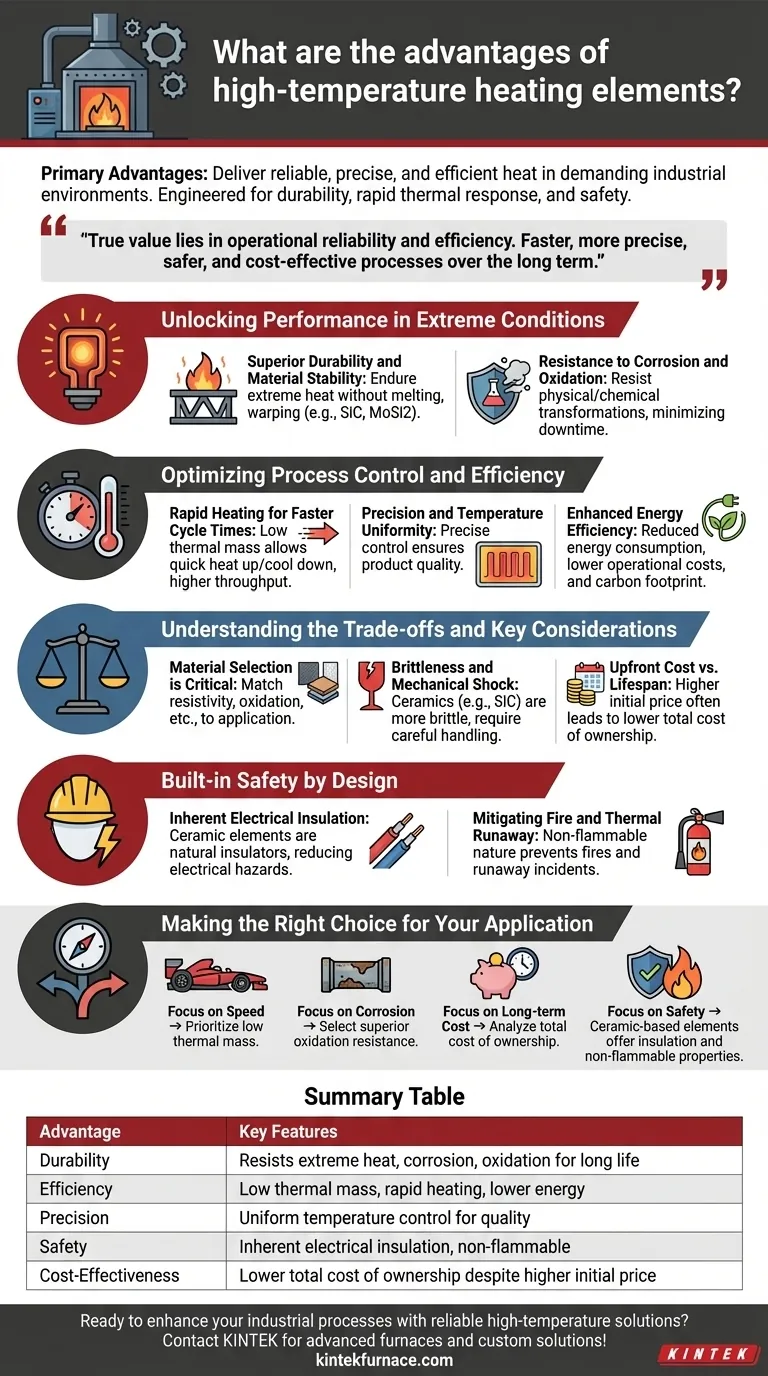

As principais vantagens dos elementos de aquecimento de alta temperatura são a sua capacidade de fornecer calor confiável, preciso e eficiente em ambientes industriais exigentes, onde aquecedores convencionais falhariam. Esses componentes especializados são projetados para durabilidade excepcional, resposta térmica rápida e segurança operacional aprimorada, tornando-os críticos para aplicações avançadas de fabricação e processamento.

Embora a capacidade de atingir temperaturas extremas seja sua característica definidora, o verdadeiro valor desses elementos reside em sua confiabilidade operacional e eficiência. Eles permitem processos que não são apenas mais rápidos e precisos, mas também mais seguros e econômicos a longo prazo.

Desbloqueando o Desempenho em Condições Extremas

A função principal desses elementos é atuar consistentemente onde outros não conseguem. Essa confiabilidade deriva de suas propriedades materiais fundamentais.

Durabilidade Superior e Estabilidade do Material

Os elementos de alta temperatura são construídos a partir de materiais como carboneto de silício (SiC), disiliceto de molibdênio (MoSi2) ou ligas metálicas específicas. Esses materiais são escolhidos por sua capacidade de suportar calor extremo sem derreter, empenar ou degradar. Isso garante uma longa vida útil e desempenho consistente em processos como sinterização, fusão ou tratamento térmico.

Resistência à Corrosão e Oxidação

Muitos processos industriais envolvem atmosferas quimicamente agressivas. Esses elementos de aquecimento são projetados para resistir a transformações físicas e químicas, incluindo a oxidação, que é um ponto de falha comum para metais padrão em altas temperaturas. Essa resiliência minimiza o tempo de inatividade e os custos de manutenção.

Otimizando o Controle e a Eficiência do Processo

Além da simples durabilidade, os elementos de alta temperatura fornecem um nível de controle que impacta diretamente a qualidade do produto e os custos operacionais.

Aquecimento Rápido para Tempos de Ciclo Mais Curtos

Muitos elementos avançados, particularmente os tipos cerâmicos, apresentam uma baixa massa térmica. Isso permite que eles aqueçam e esfriem muito rapidamente, o que acelera significativamente os tempos de ciclo do processo. Ciclos mais rápidos levam a maior rendimento e produtividade.

Precisão e Uniformidade de Temperatura

Os materiais utilizados permitem um controle preciso sobre o processo de aquecimento. Essa capacidade é crítica para aplicações que exigem distribuição de calor consistente e uniforme para garantir a qualidade do produto e prevenir defeitos.

Eficiência Energética Aprimorada

Os ciclos de aquecimento rápido contribuem diretamente para a redução do consumo de energia, pois menos tempo é gasto para levar o sistema à sua temperatura alvo. Além disso, muitos materiais cerâmicos retêm o calor de forma muito eficaz, exigindo menos energia para manter uma temperatura estável, o que reduz os custos operacionais e a pegada de carbono geral.

Compreendendo as Trocas e Considerações Chave

Embora altamente vantajosos, esses elementos não são uma solução universal. Compreender suas limitações é fundamental para uma implementação bem-sucedida.

A Seleção do Material é Crítica

O desempenho de um elemento é ditado pela sua composição material. Fatores como resistividade, resistência à oxidação e o coeficiente de temperatura de resistência devem ser cuidadosamente combinados com o ambiente e os requisitos de temperatura específicos da aplicação.

Fragilidade e Choque Mecânico

Muitos elementos cerâmicos de alto desempenho, como o SiC, são significativamente mais frágeis do que seus equivalentes metálicos. Eles são mais suscetíveis a danos por choque mecânico ou vibração, exigindo manuseio e projeto de instalação cuidadosos.

Custo Inicial vs. Vida Útil

Elementos especializados de alta temperatura geralmente têm um preço de compra inicial mais alto do que os aquecedores padrão. Esse custo deve ser ponderado em relação à sua vida útil prolongada, menor consumo de energia e menores necessidades de manutenção, o que muitas vezes resulta em um custo total de propriedade mais baixo.

Segurança Incorporada por Projeto

Operar em temperaturas extremas introduz desafios de segurança significativos. Os elementos de alta temperatura são projetados com recursos para mitigar esses riscos.

Isolamento Elétrico Inerente

Os elementos de aquecimento cerâmicos são isolantes elétricos naturais. Essa propriedade reduz drasticamente o risco de curtos-circuitos elétricos e outros perigos, criando um ambiente operacional mais seguro, especialmente em comparação com elementos metálicos que exigem camadas de isolamento separadas.

Mitigação de Incêndio e Fuga Térmica

A natureza não inflamável de materiais como a cerâmica minimiza o risco de incêndio. Suas propriedades térmicas estáveis também ajudam a prevenir incidentes de fuga térmica, onde um ciclo de feedback pode fazer com que as temperaturas subam incontrolavelmente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do elemento de aquecimento correto requer o alinhamento de suas vantagens específicas com seu objetivo operacional principal.

- Se seu foco principal é a velocidade do processo: Priorize elementos com baixa massa térmica para os ciclos de aquecimento e resfriamento mais rápidos.

- Se seu foco principal é um ambiente corrosivo: Selecione elementos com resistência superior à oxidação, como carboneto de silício ou aqueles com bainhas protetoras.

- Se seu foco principal é a eficiência de custo a longo prazo: Analise o custo total de propriedade, considerando a vida útil do elemento e o consumo de energia, não apenas seu preço inicial.

- Se seu foco principal é a segurança operacional: Elementos à base de cerâmica oferecem vantagens significativas devido às suas propriedades inerentes de isolamento elétrico e não inflamabilidade.

Escolher o elemento de alta temperatura certo é um investimento na confiabilidade, eficiência e segurança de todo o seu processo.

Tabela Resumo:

| Vantagem | Características Principais |

|---|---|

| Durabilidade | Resiste a calor extremo, corrosão e oxidação para uma longa vida útil |

| Eficiência | Baixa massa térmica permite aquecimento rápido, reduzindo o consumo de energia |

| Precisão | Garante controle uniforme de temperatura para resultados de alta qualidade |

| Segurança | Isolamento elétrico inerente e propriedades não inflamáveis minimizam riscos |

| Custo-Benefício | Menor custo total de propriedade, apesar do investimento inicial mais alto |

Pronto para aprimorar seus processos industriais com soluções confiáveis de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Muffle, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos às suas necessidades experimentais exclusivas com precisão. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento podem aumentar sua eficiência, segurança e desempenho!

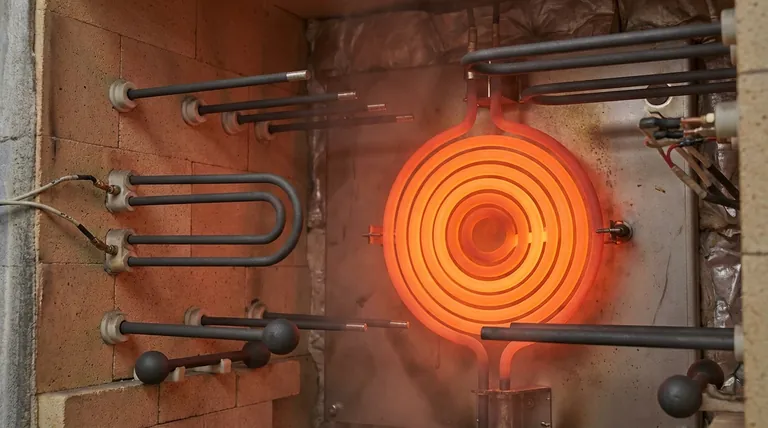

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo