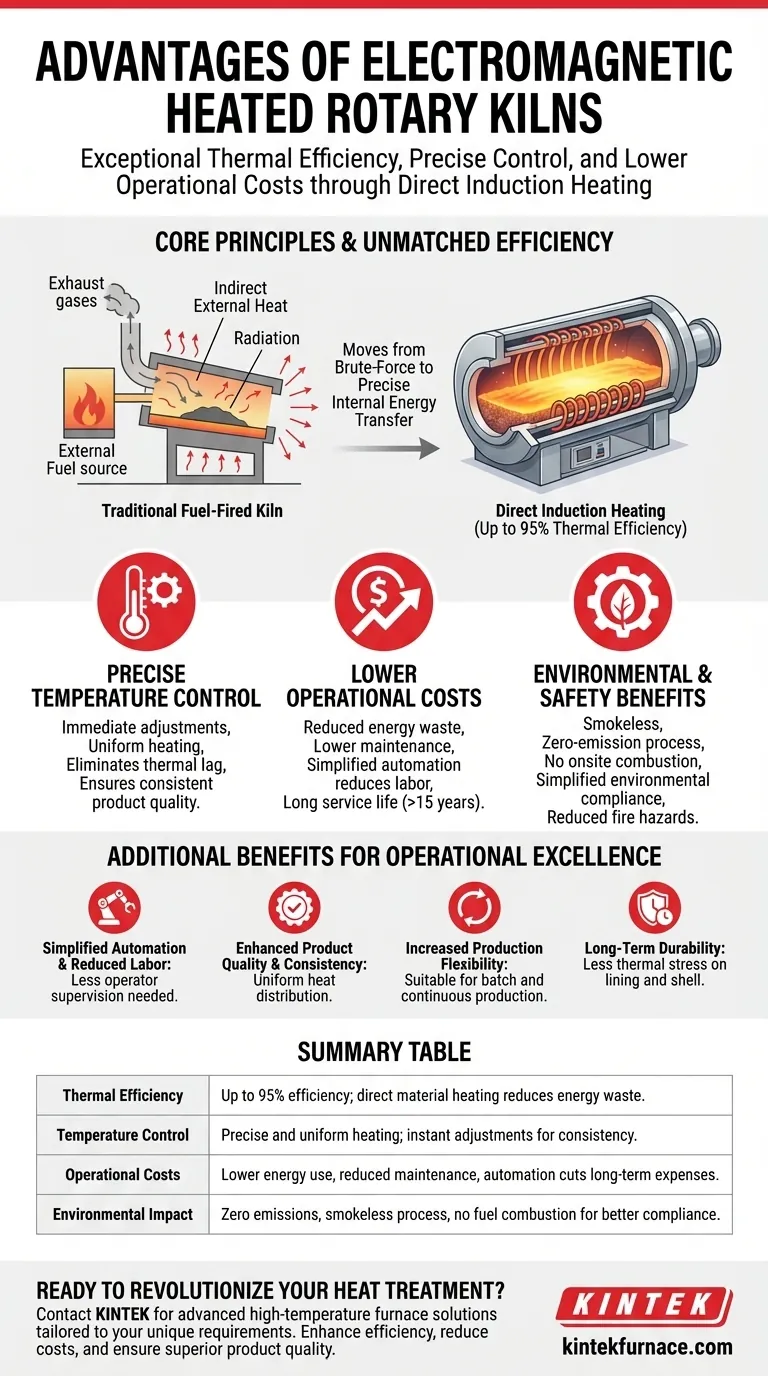

As principais vantagens dos fornos rotativos aquecidos eletromagneticamente são sua excepcional eficiência térmica, controle preciso de temperatura e custos operacionais significativamente mais baixos. Ao gerar calor diretamente dentro do material, em vez de transferi-lo de uma fonte externa, esta tecnologia oferece uniformidade superior do processo, reduz o desperdício de energia e elimina as emissões associadas aos sistemas tradicionais a combustível.

No seu cerne, a mudança para o aquecimento eletromagnético consiste em passar do calor externo de força bruta para a transferência de energia interna precisa. Essa mudança fundamental proporciona não apenas economia de energia, mas um nível de controle de processo e consistência do produto que é difícil de alcançar com fornos convencionais a gás ou óleo.

Desvendando as Vantagens Principais: Eficiência e Controle

Os principais benefícios dos fornos rotativos eletromagnéticos derivam diretamente da física do aquecimento por indução. Ao contrário dos métodos tradicionais que aquecem a atmosfera e o revestimento do forno para aquecer indiretamente o material, a indução cria calor dentro do próprio material alvo.

O Princípio do Aquecimento por Indução Direta

O aquecimento eletromagnético utiliza um campo magnético para induzir uma corrente elétrica diretamente dentro do material condutor que está sendo processado. A resistência elétrica natural do material faz com que ele aqueça rápida e uniformemente de dentro para fora.

Este processo dissocia o aquecimento da atmosfera do forno, levando a um sistema muito mais eficiente e responsivo.

Eficiência Térmica Incomparável

Como a energia é transferida diretamente para o produto com perda mínima para o ambiente circundante, esses fornos podem atingir taxas de eficiência térmica de até 95%.

Isso contrasta fortemente com os fornos a combustível, onde uma parte significativa da energia é perdida através dos gases de exaustão e da radiação de calor da carcaça do forno.

Controle Preciso de Temperatura

O aquecimento direto permite ajustes imediatos e precisos de temperatura. O sistema pode reagir instantaneamente às mudanças do processo, eliminando o atraso térmico comum nos fornos convencionais.

Isso resulta em aquecimento excepcionalmente uniforme em todo o leito do material, o que evita pontos quentes, reduz a queima irregular e garante a qualidade consistente do produto lote após lote. Este nível de controle é particularmente eficaz em faixas de temperatura mais baixas, onde os fornos a gás frequentemente lutam com a precisão.

Como Isso Se Traduz em Excelência Operacional

As vantagens técnicas do aquecimento por indução criam uma cascata de benefícios práticos que impactam tudo, desde custos de mão de obra até a qualidade do produto.

Automação Simplificada e Redução de Mão de Obra

A natureza precisa e responsiva do aquecimento elétrico o torna ideal para automação completa. Não há gerenciamento complexo de combustível, ajuste de queimadores ou proporção ar-combustível para manter.

Este alto grau de automação reduz a necessidade de supervisão constante do operador e simplifica as operações gerais da planta, levando a menores requisitos de mão de obra.

Melhor Qualidade e Consistência do Produto

Ao eliminar flutuações de temperatura e garantir uma distribuição uniforme do calor, os fornos eletromagnéticos produzem um produto final mais consistente e de maior qualidade.

Isso é crítico em indústrias como metalurgia e fabricação de materiais avançados, onde janelas de processamento estreitas são essenciais para atender a especificações rigorosas.

Maior Flexibilidade de Produção

Esses fornos podem ser projetados para produção em batelada e contínua. A capacidade de controlar precisamente a temperatura, atmosfera e tempo de processamento oferece condições de tratamento térmico versáteis que podem ser adaptadas a uma ampla gama de materiais e metas de produção.

Compreendendo as Trocas e a Integridade do Sistema

Embora as vantagens sejam significativas, uma avaliação técnica equilibrada exige o reconhecimento dos requisitos específicos do sistema e das considerações de longo prazo.

Investimento de Capital Inicial

A tecnologia avançada e os sistemas de controle associados aos fornos eletromagnéticos geralmente significam um custo de capital inicial mais alto em comparação com os sistemas tradicionais a combustível. Este investimento deve ser ponderado em relação às economias operacionais de longo prazo.

Durabilidade e Manutenção a Longo Prazo

Os fornos eletromagnéticos são projetados para uma longa vida útil, muitas vezes superior a 15 anos. Ao aquecer o material diretamente, o revestimento refratário do forno e a carcaça de aço são submetidos a menos estresse térmico, o que prolonga sua vida útil e reduz os custos gerais de manutenção.

Benefícios Ambientais e de Segurança

Talvez um dos benefícios operacionais mais convincentes seja a eliminação da combustão no local. Isso proporciona um processo sem fumaça e com zero emissões que elimina SO₂, cinzas e outros poluentes.

Além disso, a eliminação da necessidade de armazenamento de combustível e logística de transporte reduz grandemente os riscos de incêndio e simplifica a conformidade ambiental.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da tecnologia de forno certa depende inteiramente de seus principais objetivos de produção e negócios.

- Se seu foco principal é maximizar a qualidade e consistência do produto: A uniformidade e precisão incomparáveis do aquecimento por indução oferecem controle superior sobre as especificações do seu produto final.

- Se seu foco principal é reduzir os custos operacionais de longo prazo: A combinação de 95% de eficiência térmica, menor manutenção e redução de mão de obra pode gerar um poderoso retorno sobre o investimento ao longo da vida útil do sistema.

- Se seu foco principal é atender a regulamentações ambientais rigorosas: A eliminação completa da combustão de combustível e das emissões associadas torna esta uma tecnologia limpa e à prova de futuro para qualquer instalação.

Ao passar da combustão externa para o aquecimento interno direto, os fornos rotativos eletromagnéticos oferecem um nível de controle e eficiência que pode redefinir seu processo de produção.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Eficiência Térmica | Até 95% de eficiência ao aquecer o material diretamente, reduzindo o desperdício de energia. |

| Controle de Temperatura | Aquecimento preciso e uniforme com ajustes instantâneos para qualidade consistente do produto. |

| Custos Operacionais | Menor consumo de energia, manutenção reduzida e automação cortam despesas de longo prazo. |

| Impacto Ambiental | Zero emissões, processo sem fumaça e sem combustão de combustível para melhor conformidade. |

Pronto para revolucionar seu processo de tratamento térmico? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos rotativos aquecidos eletromagneticamente podem aumentar sua eficiência, reduzir custos e garantir qualidade superior do produto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

As pessoas também perguntam

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza