Em resumo, os fornos rotativos processam uma gama incrivelmente diversificada de materiais, desde minerais industriais brutos como calcário e bauxita até produtos químicos altamente especializados e resíduos. As aplicações mais comuns envolvem o processamento térmico de materiais como clínquer de cimento, alumina, cal ativa, produtos químicos para baterias de lítio, catalisadores e vários minérios. Essa versatilidade os torna uma tecnologia fundamental em muitos setores industriais pesados.

O valor de um forno rotativo não está apenas em aquecer um material, mas em sua capacidade de revolver, misturar e mover continuamente esse material através de um ambiente térmico controlado. Essa combinação única permite que ele lide com tudo, desde pós finos até lodos úmidos, e execute uma ampla variedade de transformações químicas e físicas.

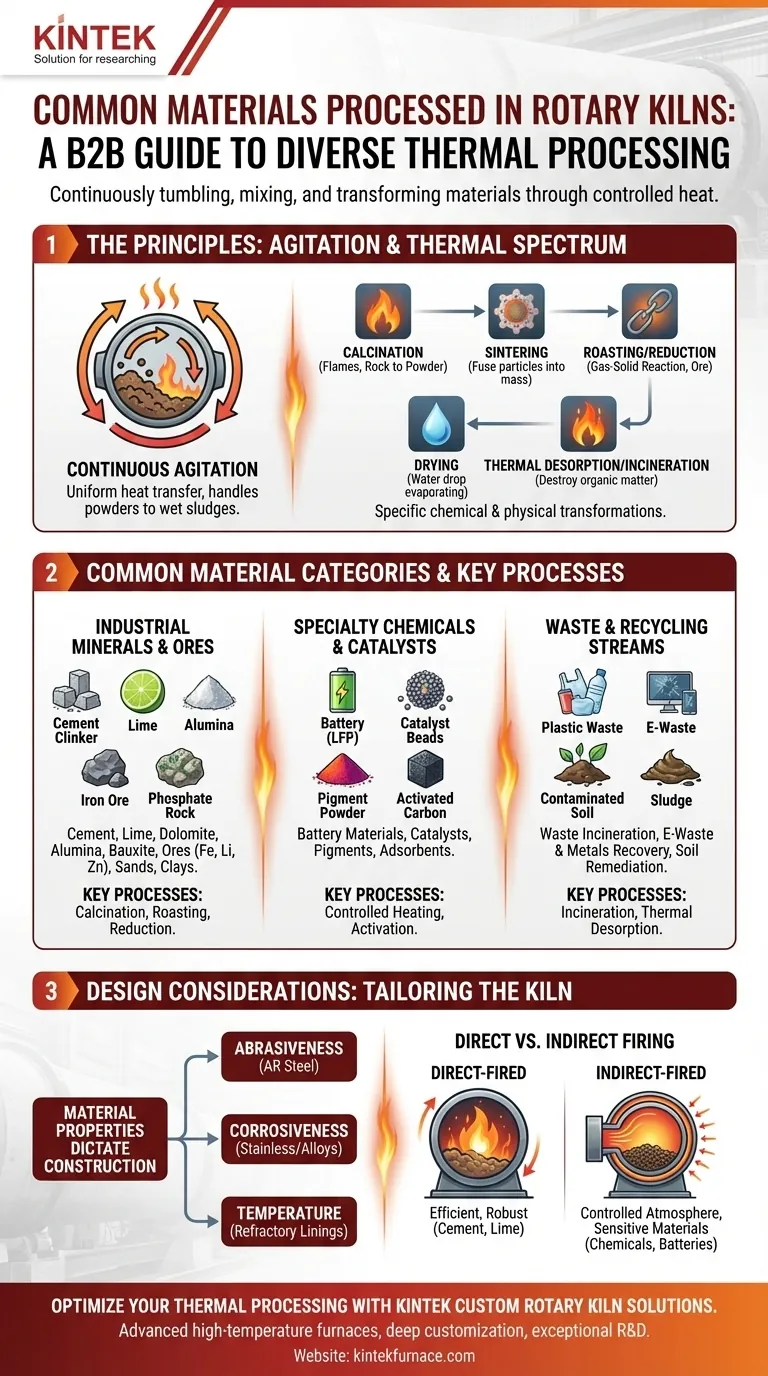

Os Princípios que Impulsionam a Seleção de Materiais

Um forno rotativo é fundamentalmente uma ferramenta para induzir mudança através do calor. Entender os processos centrais que um forno pode realizar é a chave para entender por que certos materiais são usados.

O Poder da Agitação Contínua

A característica definidora de um forno rotativo é sua rotação lenta. Essa tombamento constante garante transferência de calor uniforme ao expor continuamente novas superfícies do material à fonte de calor.

Essa agitação também é fundamental para manusear uma ampla variedade de formas de material que seriam impossíveis de processar em um forno estático, incluindo pós, granulados, corpos verdes, suspensões e até lamas úmidas.

Um Espectro de Processos Térmicos

Fornos rotativos não são apenas fornos; são reatores dinâmicos que facilitam mudanças químicas e físicas específicas.

- Calcinação: Aquecimento de um sólido a alta temperatura para causar decomposição térmica, transição de fase ou remoção de uma fração volátil. Este é o processo central para a produção de clínquer de cimento a partir de calcário e cal a partir de calcário.

- Sinterização/Induração: Aquecimento de partículas finas até que comecem a se fundir em uma massa sólida e porosa sem derreter completamente. Isso é usado para criar agregado leve e grânulos para telhados.

- Torrefação/Redução: Um processo metalúrgico envolvendo reações gás-sólido em altas temperaturas. Isso é usado para processar minério de ferro, minério de cromo e recuperar metais preciosos.

- Secagem: A simples remoção de água ou outros líquidos de um sólido. Os fornos são frequentemente usados para secar materiais como argila caulim e vários lodos industriais.

- Dessorção Térmica/Incineração: Uso de calor para volatilizar contaminantes de um sólido (como remediação de solo) ou para destruir completamente a matéria orgânica (incineração de resíduos e processamento de resíduos plásticos).

Uma Análise das Categorias de Materiais Comuns

A longa lista de materiais processados em fornos rotativos pode ser agrupada em várias categorias lógicas com base em sua indústria e no objetivo do processo térmico.

Minerais Industriais e Minérios

Esta é a categoria maior e mais tradicional. O objetivo é tipicamente extrair um componente valioso ou criar uma mercadoria industrial primária.

- Cimento, Cal e Dolomita: A calcinação é usada para produzir clínquer de cimento, cal ativa e dolomita levemente calcinada.

- Alumina e Bauxita: A calcinação do hidróxido de alumínio produz alumina, a principal matéria-prima para a produção de alumínio.

- Minérios: Os fornos são usados para torrefar ou reduzir minério de fosfato, minério de lítio, minério de ferro e óxido de zinco para prepará-los para processamento posterior.

- Areias e Argilas: Usados para produzir agentes de sustentação (proppants) para fraturamento hidráulico, agregado de argila expandida e para processar materiais como terra diatomácea e areia de quartzo.

Produtos Químicos Especiais e Catalisadores

Aqui, o foco está na criação de materiais com propriedades químicas ou físicas específicas e de alto valor sob condições rigorosamente controladas.

- Materiais de Bateria: Os fornos são essenciais para a produção de fosfato de ferro e lítio (LFP) e outros materiais de cátodo/ânodo, bem como para a reciclagem de baterias usadas.

- Catalisadores: Usados para ativar catalisadores ou regenerar os usados, queimando coque e contaminantes.

- Pigmentos e Adsorventes: Fornos são usados para criar dióxido de titânio (um pigmento branco) e carvão ativado através de aquecimento controlado.

Fluxos de Resíduos e Reciclagem

Fornos rotativos são ferramentas robustas para gerenciar fluxos de resíduos difíceis, seja por destruição ou recuperação de recursos.

- Incineração de Resíduos: As altas temperaturas e longos tempos de residência são ideais para a combustão completa de resíduos perigosos e não perigosos, incluindo resíduos plásticos e lodo de cal residual.

- Recuperação de Lixo Eletrônico e Metais: Fornos podem ser usados para queimar plásticos e outros materiais de baixo valor para concentrar e recuperar metais preciosos de lixo eletrônico.

- Remediação de Solos: A dessorção térmica é usada para aquecer o solo contaminado para liberar compostos orgânicos voláteis (VOCs) para captura e tratamento.

Entendendo as Compensações e o Projeto

Embora incrivelmente versátil, um forno rotativo não é uma solução única para todos. A escolha do material tem implicações profundas no projeto e operação do forno.

As Propriedades do Material Ditame a Construção do Forno

A natureza física e química do material de processo dita o material de construção do próprio forno.

- Abrasividade: Materiais altamente abrasivos como bauxita ou agentes de sustentação exigem que a carcaça do forno seja feita de, ou revestida com, aço resistente à abrasão (AR) para evitar desgaste rápido.

- Corrosividade: O processamento de materiais que liberam gases corrosivos (como enxofre ou cloretos) exige o uso de aço inoxidável ou outras ligas especiais.

- Temperatura: O aço carbono padrão é suficiente para aplicações de temperatura mais baixa, mas processos de alta temperatura exigem ligas mais exóticas e revestimentos refratários avançados.

Queima Direta vs. Indireta

A sensibilidade do material ao ambiente de aquecimento é um fator crítico.

- Fornos com Queima Direta: Gases de combustão do queimador misturam-se diretamente com o material de processo. Isso é eficiente e comum para materiais robustos como cimento e cal.

- Fornos com Queima Indireta: A carcaça do forno é aquecida por fora, e o calor irradia para dentro. Isso protege materiais sensíveis como produtos químicos especiais, catalisadores e materiais de bateria da contaminação e permite o processamento em uma atmosfera controlada.

Fazendo a Escolha Certa para o Seu Objetivo

A adequação de um forno rotativo é definida inteiramente pela transformação desejada do seu material alvo.

- Se o seu foco principal é a conversão de minério bruto: Seu processo provavelmente envolverá calcinação ou torrefação com queima direta para produzir uma mercadoria a granel como cimento ou alumina.

- Se o seu foco principal é criar produtos químicos de alto valor: Você precisará do controle atmosférico e de temperatura preciso de um forno com queima indireta para garantir a pureza do produto.

- Se o seu foco principal é o tratamento de resíduos ou recuperação de recursos: Sua principal preocupação será um projeto robusto de forno para incineração de alta temperatura ou dessorção térmica para lidar com matérias-primas potencialmente variáveis e desafiadoras.

Em última análise, entender o processo térmico fundamental que você precisa realizar é o primeiro passo para determinar se um forno rotativo é a tecnologia certa para o seu material.

Tabela Resumo:

| Categoria de Material | Exemplos Comuns | Processos Chave |

|---|---|---|

| Minerais Industriais e Minérios | Calcário, Bauxita, Minério de Ferro | Calcinação, Torrefação, Redução |

| Produtos Químicos Especiais & Catalisadores | Materiais de Bateria LFP, Dióxido de Titânio | Aquecimento Controlado, Ativação |

| Fluxos de Resíduos & Reciclagem | Resíduos Plásticos, Lixo Eletrônico, Solo Contaminado | Incineração, Dessorção Térmica |

Pronto para otimizar seu processamento térmico com uma solução de forno rotativo personalizada? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos. Se você está processando minerais industriais, produtos químicos especiais ou fluxos de resíduos, podemos projetar um sistema adaptado às suas necessidades. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores