Em sua essência, os fornos rotativos são cavalos de batalha industriais projetados para o processamento de materiais em alta temperatura. Eles são usados principalmente em indústrias como a produção de cimento, calcinação de cal e metalurgia para processos que exigem calor intenso para induzir uma reação química ou mudança física em materiais sólidos. Suas aplicações também se estendem a soluções ambientais, como a incineração de resíduos e a remediação de solos contaminados.

Um forno rotativo é essencialmente um forno maciço, rotativo e ligeiramente inclinado. Sua função principal é usar calor extremo e tombamento controlado para transformar matérias-primas granulares em produtos quimicamente ou fisicamente alterados, tornando-o um pilar da indústria pesada e do processamento ambiental.

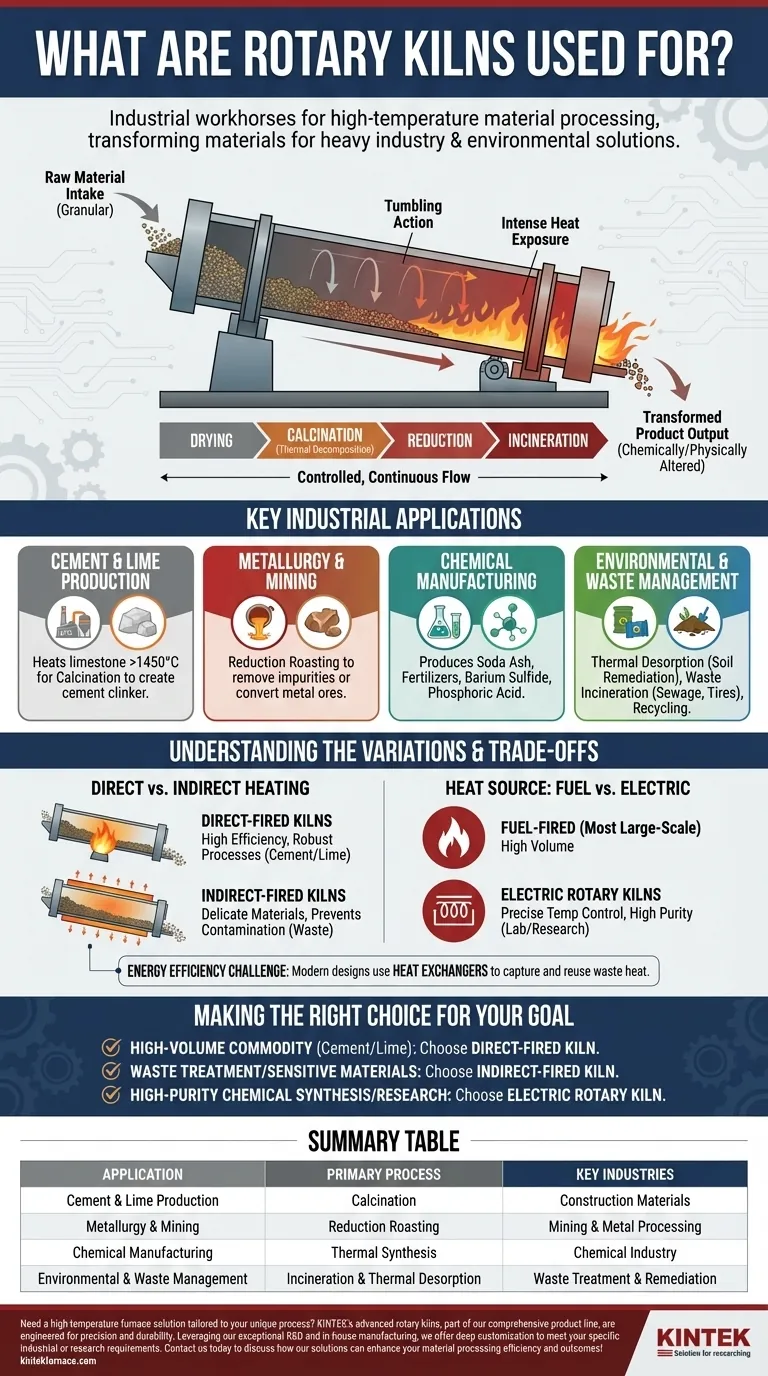

A Função Principal: Transformar Materiais com Calor e Movimento

Um forno rotativo é um forno cilíndrico longo que gira lentamente em seu eixo. O cilindro inteiro é montado em um ligeiro ângulo, o que permite que a gravidade guie o material da extremidade de alimentação superior até a extremidade de descarga.

O Processo em Ação

À medida que o forno gira, o material bruto dentro dele tomba e se mistura continuamente. Essa ação de tombamento garante que cada partícula seja uniformemente exposta ao calor intenso gerado por uma chama ou fonte elétrica dentro do forno.

Por que este Design é Eficaz

Essa combinação de rotação, inclinação e alta temperatura é o que torna o forno tão versátil. Ele facilita uma série de processos térmicos, incluindo secagem, calcinação (decomposição térmica), redução e incineração, em um fluxo contínuo e controlado.

Principais Aplicações Industriais

O design exclusivo do forno rotativo o torna indispensável em várias grandes indústrias para a transformação de materiais a granel.

Produção de Cimento e Cal

Esta é a aplicação mais conhecida. As matérias-primas, principalmente calcário, são aquecidas a mais de 1450°C (2640°F) para sofrer calcinação. Este processo libera dióxido de carbono e cria óxido de cálcio, o componente primário do clínquer de cimento.

Metalurgia e Mineração

Na metalurgia, os fornos rotativos são usados para processos como a torrefação redutora. Isso envolve o aquecimento de minérios metálicos para remover impurezas ou convertê-los em uma forma metálica mais desejável antes da fundição.

Fabricação Química

A indústria química usa fornos rotativos para produzir uma variedade de produtos. Por exemplo, eles são usados para criar carbonato de sódio, fertilizantes fosfatados calcinados e sulfeto de bário. Uma inovação notável usa fornos para produzir ácido fosfórico com menor consumo de energia e sem a necessidade de ácido sulfúrico.

Gestão Ambiental e de Resíduos

Os fornos rotativos são ferramentas críticas para a remediação ambiental. Eles são usados para a dessorção térmica de contaminantes do solo, a incineração segura de resíduos perigosos e não perigosos (como lodo de esgoto ou pneus velhos) e para processos de reciclagem.

Compreendendo as Variações e Compromissos

Nem todos os fornos rotativos são iguais. O design é adaptado com base no material específico que está sendo processado e no resultado desejado, levando a compromissos importantes.

Aquecimento Direto vs. Indireto

Os fornos de aquecimento direto são altamente eficientes porque a chama entra em contato direto com o material. Isso é ideal para processos robustos como a produção de cimento e cal, onde a potencial contaminação por subprodutos da combustão não é uma preocupação.

Os fornos de aquecimento indireto aquecem o material através da carcaça do cilindro rotativo, mantendo-o separado da chama. Isso é essencial ao processar materiais delicados, prevenindo a contaminação do produto ou tratando certos tipos de resíduos.

Fonte de Calor: Combustível vs. Elétrica

Embora a maioria dos fornos de grande escala sejam a combustível, os fornos rotativos elétricos oferecem controle de temperatura excepcional. Eles são frequentemente usados para aplicações de alta pureza, torrefação de peneiras moleculares químicas ou em ambientes de laboratório e planta piloto onde a precisão é primordial.

O Desafio da Eficiência Energética

Os fornos rotativos são inerentemente intensivos em energia. Os designs modernos frequentemente incorporam trocadores de calor que capturam o calor residual do gás de exaustão e o reutilizam para pré-aquecer a matéria-prima, melhorando significativamente a eficiência térmica geral.

Fazendo a Escolha Certa para o Seu Objetivo

O processo ideal de forno rotativo é determinado inteiramente pelo material que você está processando e seu objetivo final.

- Se o seu foco principal é a produção de commodities de alto volume (cimento, cal): Um grande forno de aquecimento direto é o padrão da indústria por sua alta capacidade e eficiência térmica.

- Se o seu foco principal é o tratamento de resíduos ou o processamento de materiais sensíveis: Um forno de aquecimento indireto é necessário para evitar a contaminação e garantir um produto final limpo ou descarte seguro.

- Se o seu foco principal é a síntese química de alta pureza ou pesquisa: Um forno rotativo elétrico fornece o controle preciso de temperatura necessário para reações especializadas.

Ao dominar o fluxo de materiais através de calor intenso, o forno rotativo continua sendo uma das ferramentas mais poderosas e versáteis da indústria moderna.

Tabela Resumo:

| Aplicação | Processo Primário | Principais Indústrias |

|---|---|---|

| Produção de Cimento e Cal | Calcinação | Materiais de Construção |

| Metalurgia e Mineração | Torrefação Redutora | Mineração e Processamento de Metais |

| Fabricação Química | Síntese Térmica | Indústria Química |

| Gestão Ambiental e de Resíduos | Incineração e Dessorção Térmica | Tratamento e Remediação de Resíduos |

Precisa de uma solução de forno de alta temperatura adaptada ao seu processo exclusivo? Os avançados fornos rotativos da KINTEK, parte de nossa linha abrangente de produtos, incluindo Fornos Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, são projetados para precisão e durabilidade. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades industriais ou de pesquisa específicas. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a eficiência e os resultados do seu processamento de materiais!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme