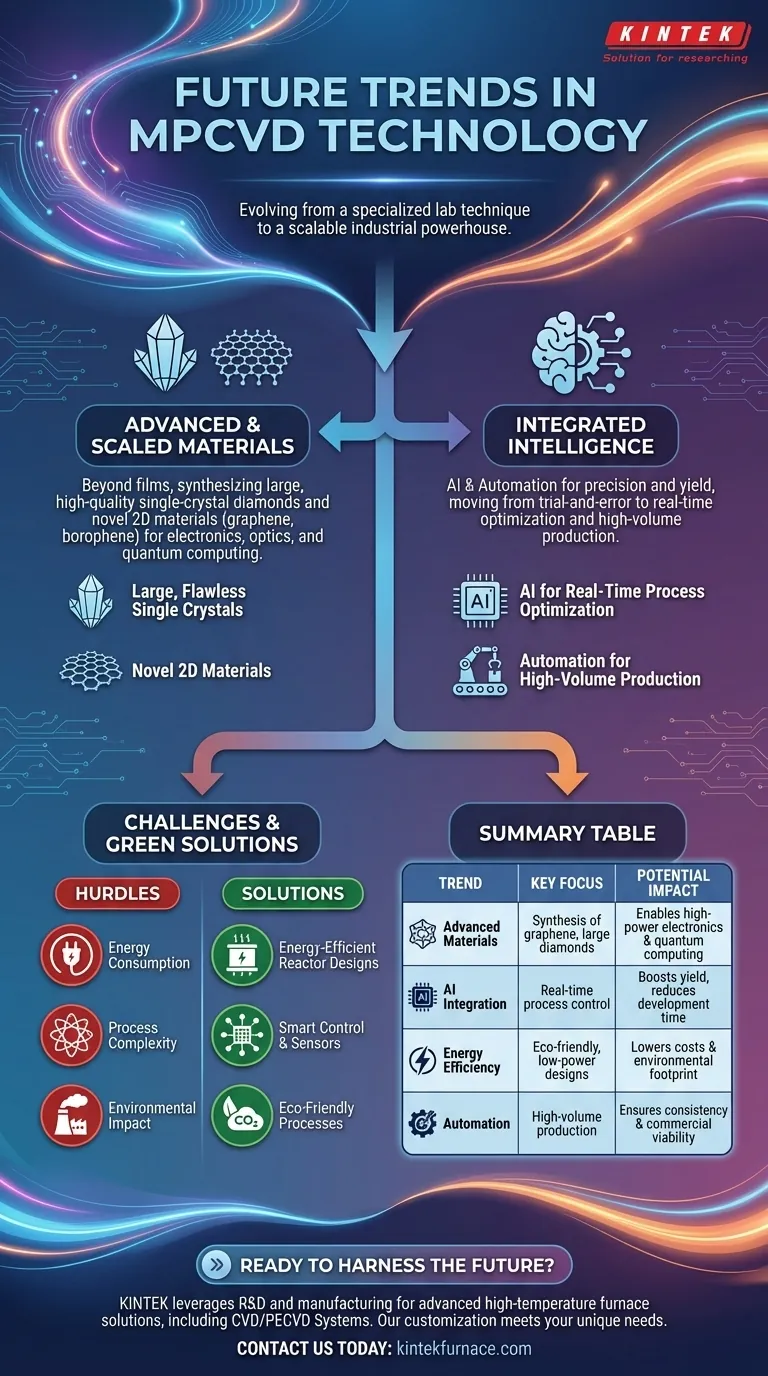

Olhando para o futuro, a tecnologia de Deposição Química de Vapor por Plasma de Micro-ondas (MPCVD) está a evoluir para além do seu estado atual, transformando-se numa plataforma de fabrico mais inteligente, escalável e versátil. As principais tendências futuras focam-se na síntese de uma gama mais vasta de materiais avançados, como grafeno e diamantes de cristal grande, na integração de IA para controlo de processos em tempo real, no desenvolvimento de sistemas mais energeticamente eficientes para produção em massa e na adoção de processos mais sustentáveis e ecológicos.

A mudança central no MPCVD é a sua maturação de uma técnica laboratorial especializada para um pilar da manufatura industrial. O futuro é definido por tornar materiais exóticos como diamantes perfeitos em larga escala e nanomateriais 2D não apenas possíveis, mas comercialmente viáveis e produzidos com precisão automatizada.

O Impulso Para Materiais Avançados e Escalados

O principal motor da inovação MPCVD é a procura por materiais de próxima geração que os métodos existentes não conseguem produzir em escala ou com qualidade suficiente. A tecnologia está a expandir o seu repertório para atender a esta necessidade.

A Busca por Cristais Únicos Grandes e Impecáveis

Inicialmente conhecida pela produção de filmes de diamante policristalinos, a fronteira moveu-se para o crescimento de diamantes de cristal único grandes e de alta qualidade.

Esses cristais de grande área são críticos para aplicações exigentes em eletrónica de alta potência, ótica especializada e pesquisa de alta pressão, onde a pureza e a integridade estrutural são primordiais. O MPCVD oferece um caminho para sintetizar esses materiais a um custo potencialmente mais baixo do que os métodos tradicionais de alta pressão e alta temperatura (HPHT).

Para Além do Diamante: Síntese de Materiais 2D Inovadores

O controlo preciso oferecido pelo MPCVD está a ser adaptado para a deposição de outros nanomateriais avançados.

Isso inclui materiais 2D como grafeno, nanotubos de carbono, e até substâncias mais exóticas como o borofeno. Esses materiais são fundamentais para futuras tecnologias, incluindo computação quântica e semicondutores de próxima geração, tornando o MPCVD uma ferramenta habilitadora crítica para o seu desenvolvimento e eventual produção.

Integrando Inteligência para Precisão e Rendimento

Para passar do laboratório para o chão de fábrica, os sistemas MPCVD devem tornar-se mais previsíveis, repetíveis e eficientes. A integração da ciência de dados e da automação é a chave para alcançar este salto.

IA para Otimização de Processos em Tempo Real

Tradicionalmente, encontrar a "receita" certa para um material específico tem sido um processo demorado de tentativa e erro.

O futuro envolve a integração de algoritmos de IA e machine learning diretamente no loop de controlo. Estes sistemas podem monitorizar as condições do plasma e o crescimento em tempo real, fazendo microajustes no fluxo de gás, pressão e potência para otimizar a qualidade e o rendimento, reduzindo drasticamente os ciclos de desenvolvimento.

Automação para Produção de Alto Volume

À medida que os processos são aperfeiçoados, o foco muda para a repetibilidade e a escala. Sistemas MPCVD totalmente automatizados gerenciarão tudo, desde o carregamento do substrato até o controlo de qualidade final.

Isso reduz o potencial de erro humano, garante consistência entre lotes e permite a produção em massa necessária para tornar esses materiais avançados economicamente viáveis para uso generalizado.

Compreendendo os Compromissos e Desafios

Embora o futuro seja promissor, o caminho para a industrialização generalizada envolve a superação de obstáculos técnicos e económicos significativos. O reconhecimento desses desafios é crucial para um planeamento realista.

O Desafio do Consumo de Energia

O MPCVD é um processo que consome muita energia, exigindo uma potência de micro-ondas significativa para gerar e manter um plasma estável. Uma área importante de pesquisa contínua é o desenvolvimento de projetos de reatores mais eficientes em termos de energia e técnicas de geração de plasma para reduzir o custo operacional e a pegada ambiental da produção em larga escala.

A Complexidade do Controlo de Processos

A física e a química dentro de um reator MPCVD são incrivelmente complexas. Embora a IA forneça uma ferramenta poderosa para otimização, ela depende de dados de sensores precisos e de um profundo entendimento dos processos subjacentes. Gerenciar a estabilidade do plasma, a uniformidade em grandes áreas e a química precursora continua sendo um desafio de engenharia significativo.

A Busca por uma Química Mais Verde

À medida que o MPCVD se torna um processo de fabrico de alto volume, o seu impacto ambiental é submetido a um maior escrutínio. As tendências futuras incluem um foco em processos ecológicos que minimizam o uso de gases precursores perigosos e reduzem ou neutralizam subprodutos tóxicos, garantindo a sustentabilidade a longo prazo da tecnologia.

Fazendo a Escolha Certa para o Seu Objetivo

A evolução do MPCVD cria oportunidades distintas dependendo do seu campo. Alinhar os seus esforços com estas tendências é fundamental para se manter na vanguarda da inovação.

- Se o seu foco principal é a pesquisa de materiais: Concentre-se em explorar precursores inovadores e condições de plasma para sintetizar materiais emergentes como borofeno ou centros de vacância de nitrogénio (NV) únicos de diamante para aplicações quânticas.

- Se o seu foco principal é a manufatura industrial: Priorize a integração de sistemas de controlo baseados em IA e o desenvolvimento de projetos de reatores energeticamente eficientes para melhorar o rendimento, reduzir custos e permitir a produção escalável.

- Se o seu foco principal é a engenharia de dispositivos: Comece a projetar e prototipar dispositivos de próxima geração que aproveitem as propriedades únicas de filmes de diamante e grafeno de grande área e alta qualidade que em breve se tornarão mais acessíveis.

Em última análise, o MPCVD está a tornar-se a ponte crítica entre a promessa teórica de materiais avançados e a sua aplicação no mundo real.

Tabela Resumo:

| Tendência | Foco Principal | Impacto Potencial |

|---|---|---|

| Materiais Avançados | Síntese de grafeno, diamantes grandes e materiais 2D | Permite eletrónica de alta potência e computação quântica |

| Integração de IA | Controlo e otimização de processos em tempo real | Aumenta o rendimento, reduz o tempo de desenvolvimento |

| Eficiência Energética | Projetos de reatores ecológicos e de baixa potência | Reduz custos e pegada ambiental |

| Automação | Produção de alto volume com erro humano mínimo | Garante consistência e viabilidade comercial |

Pronto para aproveitar o futuro do MPCVD para o seu laboratório ou linha de produção? A KINTEK utiliza P&D excecional e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. As nossas profundas capacidades de personalização garantem que satisfazemos as suas necessidades experimentais e industriais únicas. Contacte-nos hoje para discutir como a nossa experiência pode impulsionar as suas inovações!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são as aplicações práticas da mídia de porta (gate media) preparada por fornos tubulares CVD? Desbloqueie Eletrônicos Avançados e Mais

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório