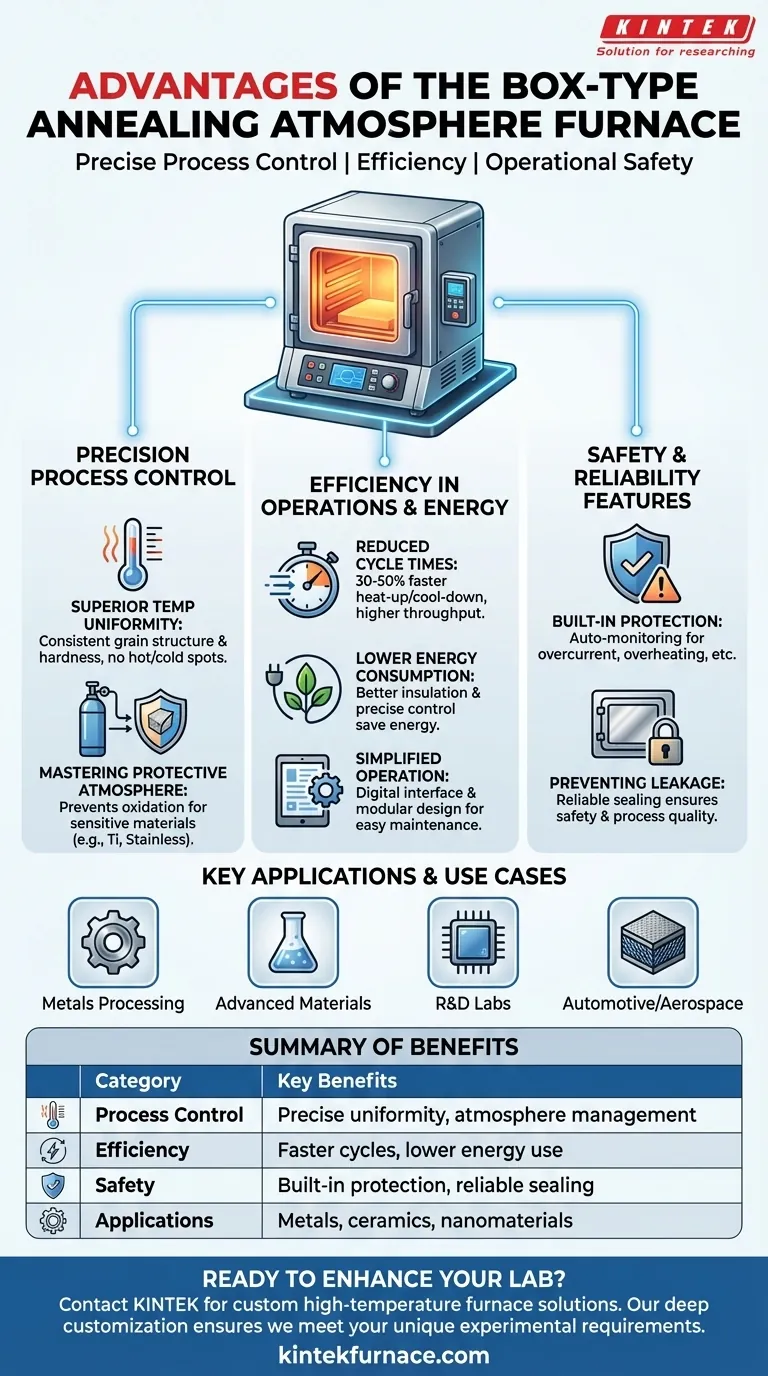

Em resumo, um forno de atmosfera de recozimento tipo caixa oferece vantagens significativas no controle de processos, eficiência e segurança operacional. Ele se destaca na entrega de tratamento térmico preciso e repetível, combinando gerenciamento preciso da atmosfera com distribuição uniforme de temperatura, levando a propriedades superiores do material e tempos de ciclo reduzidos.

O valor central deste forno não é apenas uma característica, mas a integração de múltiplos sistemas. Ele fornece um ambiente rigorosamente controlado que garante que o material final atenda às especificações exatas, tornando-o uma ferramenta confiável para fabricação e pesquisa de alto risco.

A Base: Controle Preciso do Processo

O objetivo principal do recozimento é alterar a microestrutura de um material para atingir as propriedades desejadas. Um forno de atmosfera tipo caixa oferece as duas alavancas mais críticas para este processo: temperatura e atmosfera.

Alcançando Uniformidade de Temperatura Superior

Esses fornos são projetados para excelente estabilidade e uniformidade de temperatura em toda a câmara. Isso garante que toda a peça de trabalho, independentemente de seu tamanho ou posição, experimente o mesmo ciclo térmico exato.

Essa uniformidade é crítica para alcançar estrutura de grãos, dureza e ductilidade consistentes em todo o material. Ela elimina pontos quentes ou frios que podem levar a resultados inconsistentes ou defeitos.

Dominando a Atmosfera Protetora

A característica definidora é seu sistema de controle de atmosfera, tipicamente compreendendo uma fonte de gás, medidores de fluxo e válvulas reguladoras. Este sistema permite substituir o ar ambiente por uma mistura de gás específica (por exemplo, nitrogênio, argônio).

Ao controlar precisamente a atmosfera interna do forno, você pode prevenir oxidação, descarburação e outras reações superficiais indesejadas. Isso é essencial para o processamento de materiais sensíveis como ligas de titânio e aço inoxidável, ou para aplicações onde um acabamento limpo e brilhante é necessário.

Eficiência nas Operações e Energia

Além do controle de processo, esses fornos são projetados para ambientes de produção práticos e reais, onde tempo e custo são fatores críticos.

Reduzindo os Tempos do Ciclo de Recozimento

Comparado aos projetos de fornos tradicionais, as unidades modernas tipo caixa frequentemente apresentam isolamento superior e elementos de aquecimento de alta eficiência. Isso permite taxas de aquecimento e resfriamento mais rápidas.

Essa capacidade pode encurtar os tempos de ciclo de recozimento em 30% a 50%, aumentando diretamente o rendimento e a produtividade sem comprometer a qualidade do tratamento térmico.

Reduzindo o Consumo de Energia

O isolamento eficiente faz mais do que apenas acelerar o aquecimento; ele também retém o calor de forma eficaz. Combinado com controle preciso de temperatura que evita excessos de temperatura que desperdiçam energia, esses fornos consomem significativamente menos energia por ciclo.

Simplificando a Operação e Manutenção

Os fornos modernos apresentam interfaces digitais amigáveis que facilitam a configuração, o monitoramento e o registro dos parâmetros do processo. Isso reduz a chance de erro do operador e simplifica a validação do processo.

Além disso, muitos são construídos com um design modular. Isso permite uma rápida desmontagem, substituição e manutenção de componentes-chave como elementos de aquecimento, minimizando o tempo de inatividade e melhorando a confiabilidade geral do equipamento.

Compreendendo os Recursos de Segurança e Confiabilidade

Operar equipamentos em altas temperaturas com atmosferas controladas acarreta riscos inerentes. Uma vantagem fundamental desses fornos são seus sistemas de segurança integrados e multicamadas.

Proteção Elétrica e Térmica Integrada

Essas unidades são equipadas com múltiplos dispositivos de segurança automáticos. Proteções para sobrecorrente, sobretensão, superaquecimento e fuga elétrica monitoram constantemente o sistema.

Se uma anormalidade for detectada, o sistema pode cortar instantaneamente a energia e acionar um alarme, protegendo o operador e o equipamento contra danos.

Prevenindo Vazamento da Atmosfera

A porta do forno é um componente crítico, projetada com uma estrutura de vedação confiável. Essa vedação serve a dois propósitos: impede que a atmosfera controlada vaze (um problema de segurança e custo) e impede que o ar externo vaze (um problema de qualidade do processo).

Principais Aplicações e Casos de Uso

A versatilidade e precisão do forno de atmosfera tipo caixa o tornam adequado para uma ampla gama de aplicações em diferentes indústrias.

Processamento de Metais de Alto Desempenho

É amplamente utilizado para o recozimento, alívio de tensões ou brasagem de metais onde a química da superfície é crítica. Os materiais-chave incluem aço, ligas de alumínio, ligas de cobre, aço inoxidável e ligas de titânio.

Materiais e Manufatura Avançados

O controle preciso do forno também é ideal para processos nas indústrias cerâmica e de vidro. Além disso, é uma ferramenta valiosa em laboratórios para a pesquisa e preparação de novos materiais, como nanomateriais e compósitos.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este forno é adequado para você, considere seu objetivo principal.

- Se o seu foco principal é a repetibilidade do processo e a qualidade: O controle preciso da atmosfera e da temperatura são suas vantagens mais críticas, garantindo propriedades consistentes do material lote após lote.

- Se o seu foco principal é o rendimento operacional e o custo: Os ciclos de aquecimento mais rápidos e o menor consumo de energia se traduzem diretamente em maior produtividade e custos operacionais reduzidos.

- Se o seu foco principal é a segurança e a facilidade de uso: Os bloqueios de segurança abrangentes e a interface de usuário intuitiva reduzem o risco operacional e minimizam a necessidade de treinamento especializado do operador.

Em última análise, um forno de atmosfera de recozimento tipo caixa oferece o controle necessário para alcançar consistentemente e eficientemente os resultados de material desejados.

Tabela Resumo:

| Categoria de Vantagem | Principais Benefícios |

|---|---|

| Controle de Processo | Uniformidade de temperatura precisa, gerenciamento preciso da atmosfera, propriedades consistentes do material |

| Eficiência | Ciclos de aquecimento/resfriamento mais rápidos, consumo de energia reduzido, maior rendimento |

| Segurança | Proteção elétrica e térmica integrada, vedação confiável da atmosfera |

| Aplicações | Processamento de metais, cerâmica, vidro, nanomateriais, compósitos |

Pronto para aprimorar as capacidades do seu laboratório com um forno de atmosfera de recozimento tipo caixa personalizado? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar controle de processo, eficiência e segurança superiores!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material