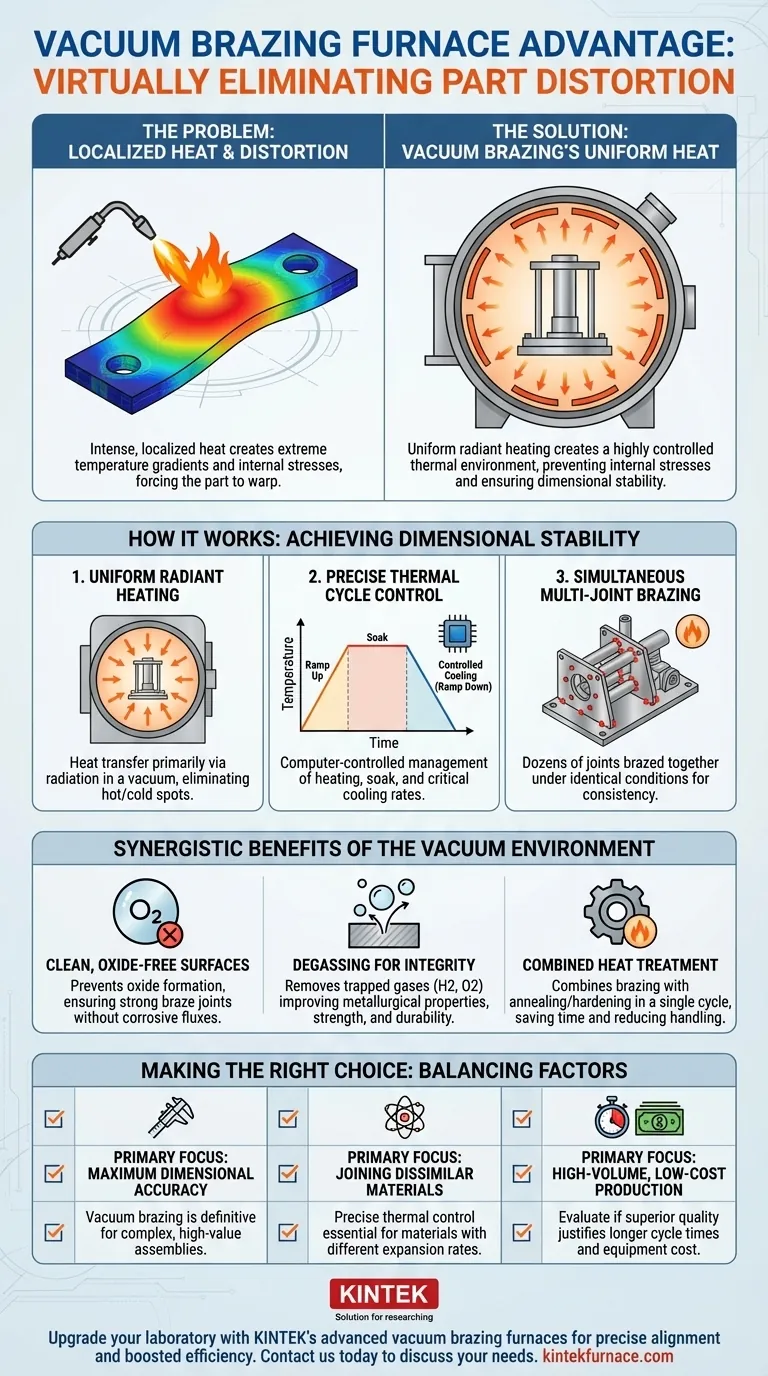

Em sua essência, um forno de brasagem a vácuo oferece uma vantagem significativa ao virtualmente eliminar a distorção da peça. Isso é alcançado através de aquecimento e resfriamento excepcionalmente uniformes, o que evita as tensões térmicas internas que fazem com que os componentes se deformem, dobrem ou torçam durante o processo de união.

A conclusão fundamental é que a distorção não é uma função do calor em si, mas do calor desigual. Um forno a vácuo se destaca ao criar um ambiente térmico altamente controlado e uniforme, garantindo que toda a montagem aqueça e esfrie como uma única unidade estável.

A Física da Distorção: Por Que as Peças se Deformam

Para entender por que a brasagem a vácuo é tão eficaz, devemos primeiro compreender a causa raiz da distorção: a expansão térmica diferencial.

Expansão e Contração Térmica

Quando um material é aquecido, ele se expande. Quando esfria, ele se contrai. Se uma seção de uma peça aquece ou esfria mais rápido do que outra, isso cria tensão interna. Essa tensão é o que, em última análise, força o componente a sair de suas dimensões especificadas.

O Problema do Calor Localizado

Métodos de união tradicionais, como soldagem ou brasagem com maçarico, aplicam calor intenso e localizado. Isso cria gradientes de temperatura extremos — a área próxima ao maçarico fica fundida enquanto áreas a poucos centímetros de distância estão significativamente mais frias. Essa disparidade força a peça a se deformar à medida que acomoda as enormes tensões internas.

Como a Brasagem a Vácuo Proporciona Estabilidade Dimensional

Um forno a vácuo não é apenas uma caixa quente; é um instrumento de precisão para gerenciar a energia térmica em todo um componente ou montagem.

Aquecimento Radiante Uniforme

No vácuo quase perfeito do forno, a transferência de calor ocorre principalmente por radiação, e não por convecção (correntes de ar). Os elementos de aquecimento circundam as peças, banhando-as com energia térmica uniforme de todas as direções. Isso elimina os pontos quentes e frios que são os principais impulsionadores da distorção.

Controle Preciso dos Ciclos Térmicos

Os fornos a vácuo modernos são controlados por computador, permitindo o gerenciamento preciso de todo o ciclo térmico. Isso inclui a taxa de aquecimento (subida), o tempo de permanência na temperatura de brasagem (imersão) e, o mais importante, a taxa de resfriamento (descida). O resfriamento controlado é tão importante quanto o aquecimento controlado para prevenir tensões.

Unindo Múltiplas Juntas Simultaneamente

Como toda a montagem é aquecida uniformemente, é possível brasar dezenas ou até centenas de juntas de uma só vez. Isso garante que todas as juntas sejam criadas sob condições idênticas, levando a uma consistência e repetibilidade excepcionais em todo um lote de peças complexas.

Benefícios Sinérgicos do Ambiente a Vácuo

A baixa distorção é um resultado direto do ambiente a vácuo, que também oferece outras vantagens cruciais que trabalham em conjunto para produzir um produto final superior.

Superfícies Limpas e Livres de Óxido

O vácuo remove virtualmente todo o oxigênio, prevenindo a formação de óxidos na superfície do metal. Isso resulta em uma peça brilhante e limpa e em uma junta de brasagem mais forte, sem a necessidade de fundentes corrosivos, que podem interferir na transferência de calor uniforme.

Dessasificação para Integridade do Material

O vácuo retira ativamente gases aprisionados, como hidrogênio e oxigênio, dos materiais base. Esse efeito de "dessasificação" melhora as propriedades metalúrgicas da montagem final, aumentando a resistência, a dureza e a durabilidade.

Combinando Tratamento Térmico e União

Um forno a vácuo permite que você combine a brasagem com um processo de tratamento térmico, como recozimento ou têmpera, em um único ciclo. Isso reduz o manuseio da peça, economiza tempo e custo significativos e minimiza o risco de danos ou distorção entre etapas de processo separadas.

Entendendo as Compensações

Embora poderoso, a brasagem a vácuo não é a solução para todas as aplicações. Sua precisão vem com considerações específicas.

Tempo de Ciclo

Um ciclo de brasagem a vácuo é inerentemente um processo em lote e pode ser longo. O tempo necessário para evacuar a câmara para um vácuo profundo e executar uma rampa de resfriamento lenta e controlada significa que é geralmente mais lento do que os métodos de aquecimento contínuo ou localizado.

Custo do Equipamento e Operacional

Os fornos a vácuo representam um investimento de capital significativo. Eles também exigem operadores qualificados e um compromisso com cronogramas de manutenção rigorosos para garantir a integridade do vácuo e a precisão dos controles térmicos.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo de união correto requer equilibrar a necessidade de precisão dimensional com a velocidade e o custo de produção.

- Se o seu foco principal for a precisão dimensional máxima: A brasagem a vácuo é a escolha definitiva para montagens complexas e de alto valor, onde tolerâncias rigorosas são inegociáveis.

- Se o seu foco principal for unir materiais dissimilares ou exóticos: O controle preciso sobre todo o perfil térmico torna a brasagem a vácuo essencial para unir materiais com diferentes taxas de expansão.

- Se o seu foco principal for produção de alto volume e baixo custo de peças simples: Você deve avaliar se a qualidade superior e a baixa distorção da brasagem a vácuo justificam os tempos de ciclo mais longos em comparação com métodos mais rápidos e menos precisos.

Em última análise, escolher a brasagem a vácuo é um investimento em controle de processo incomparável e qualidade final da peça.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Aquecimento Uniforme | A transferência de calor por radiação evita pontos quentes, reduzindo tensões internas e distorção. |

| Resfriamento Controlado | O gerenciamento preciso do ciclo térmico minimiza a deformação durante as fases de resfriamento. |

| Superfícies Livres de Óxido | O ambiente a vácuo elimina óxidos, garantindo juntas limpas e distribuição uniforme do calor. |

| Brasagem Simultânea de Juntas | Permite que várias juntas sejam brasadas de uma só vez para resultados consistentes e repetíveis. |

| Benefícios da Dessasificação | Remove gases aprisionados, aprimorando a resistência do material e reduzindo riscos de distorção. |

Atualize seu laboratório com os fornos de brasagem a vácuo avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura como Fornos de Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, minimizando a distorção da peça e aumentando a eficiência. Contate-nos hoje para discutir como nossas soluções de forno personalizadas podem aprimorar sua precisão dimensional e controle de processo!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?