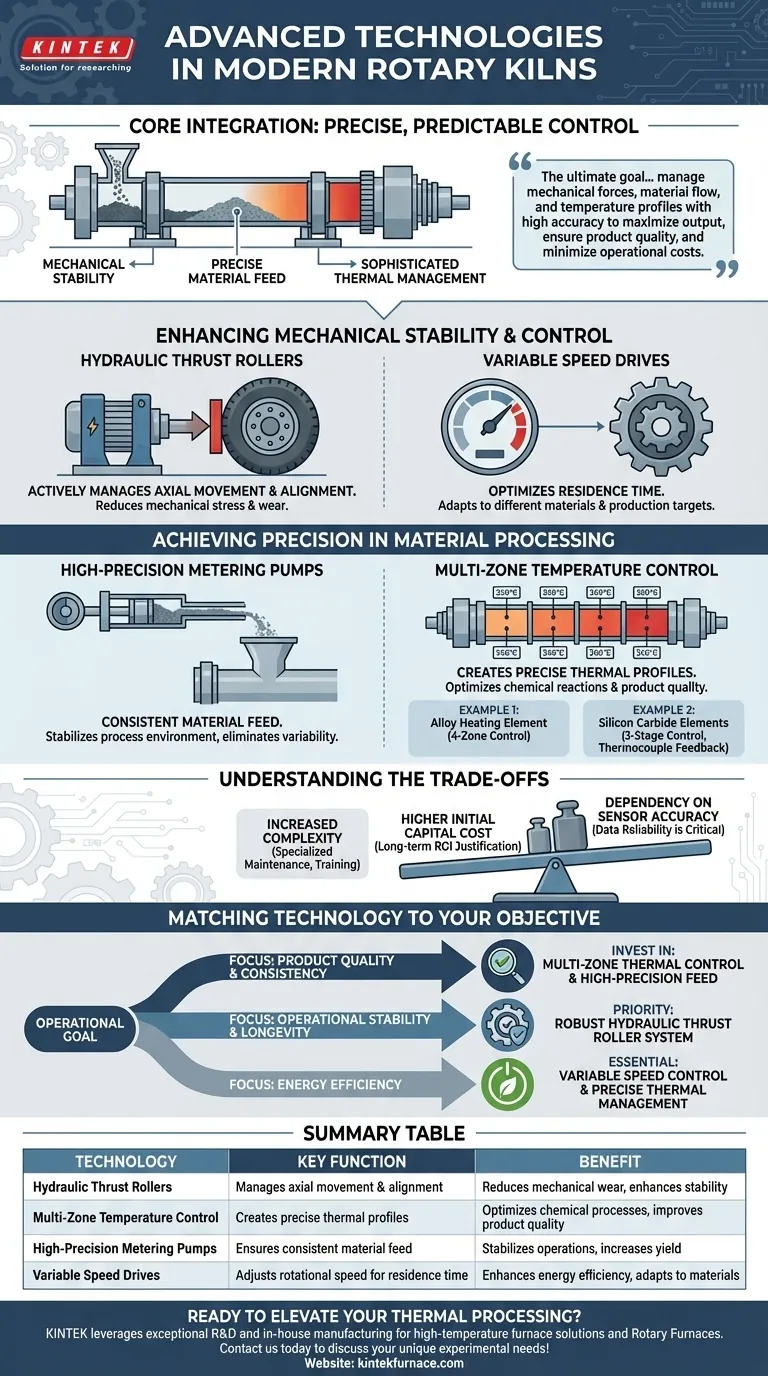

Em sua essência, os fornos rotativos modernos integram tecnologias avançadas focadas na estabilidade mecânica, alimentação precisa de material e gerenciamento térmico sofisticado. Os sistemas chave incluem rolos de impulsão hidráulicos para alinhamento, bombas dosadoras de alta precisão para taxas de alimentação consistentes e sistemas de controle de temperatura multi-zona para otimizar o processo químico. Esses avanços trabalham em conjunto para melhorar a estabilidade, aumentar o rendimento e reduzir o consumo de energia.

O objetivo final da tecnologia avançada de fornos é alcançar um estado de controle preciso e previsível. Ao gerenciar forças mecânicas, fluxo de material e perfis de temperatura com alta precisão, os operadores podem maximizar a produção, garantir a qualidade do produto e minimizar os custos operacionais desses ativos intensivos em energia.

Aprimorando a Estabilidade e o Controle Mecânicos

Um forno rotativo é um equipamento maciço e dinâmico. Manter sua estabilidade durante a operação é fundamental para seu desempenho e longevidade. As tecnologias avançadas abordam diretamente as imensas forças físicas em jogo.

O Papel dos Rolos de Impulsão Hidráulicos

Fornos mais antigos frequentemente sofrem de movimento axial descontrolado, causando desgaste excessivo na engrenagem principal e nos componentes de suporte.

Os fornos modernos utilizam dispositivos de roda de bloco hidráulico, também conhecidos como rolos de impulsão hidráulicos. Esses sistemas gerenciam ativamente o leve deslizamento descendente do forno, evitando que os pneus façam contato rígido com seus blocos de retenção. Isso garante uma rotação suave e reduz drasticamente o estresse mecânico e o desgaste.

Otimizando a Velocidade de Rotação

O tempo que um material passa dentro do forno, conhecido como tempo de residência, é uma variável crítica do processo.

Fornos avançados incorporam acionamentos de velocidade variável governados por válvulas de controle de velocidade de alta precisão. Isso permite que os operadores ajustem finamente a velocidade de rotação do forno, adaptando o tempo de residência a diferentes matérias-primas ou metas de produção para um processamento ideal.

Alcançando Precisão no Processamento de Materiais

A qualidade do produto final, seja clínquer de cimento ou minerais calcinados, depende inteiramente da consistência. Isso requer controle preciso sobre o que entra no forno e o ambiente térmico dentro dele.

Alimentação de Material de Alta Precisão

A alimentação inconsistente de material é uma causa primária de flutuações de temperatura e baixa qualidade do produto.

Para resolver isso, os sistemas modernos utilizam bombas de pistão dosadoras de alta precisão. Esses dispositivos fornecem um volume constante e previsível de suspensão ou sólidos granulares para o forno, criando um ambiente de processo estável e eliminando uma importante fonte de variabilidade operacional.

Gerenciamento Térmico Sofisticado

Um forno rotativo não é apenas um tubo quente; é um reator térmico cuidadosamente projetado com zonas de temperatura distintas necessárias para diferentes reações químicas.

O avanço mais significativo é o controle de temperatura multi-zona. Ao dividir o forno em zonas de aquecimento controladas separadamente, os operadores podem criar um perfil de temperatura preciso ao longo do comprimento do forno.

Exemplos de Controle Multi-Zona

Diferentes designs de fornos conseguem isso de maneiras diferentes. Por exemplo, um forno aquecido eletricamente com um elemento de aquecimento de liga pode ter quatro zonas de temperatura controláveis separadamente.

Um forno usando elementos de aquecimento de carboneto de silício pode empregar um sistema de controle de temperatura de três estágios. Isso é gerenciado por múltiplos termopares que fornecem feedback a um controlador, que então ajusta a temperatura variando o número de hastes de aquecimento energizadas.

Compreendendo os Compromissos

Embora essas tecnologias ofereçam benefícios significativos, elas não estão isentas de complexidades. Uma visão clara dos compromissos é essencial para tomar decisões informadas.

Maior Complexidade e Manutenção

Os sistemas de controle hidráulicos e eletrônicos avançados são inerentemente mais complexos do que seus predecessores puramente mecânicos. Eles exigem conhecimento especializado para manutenção, solução de problemas e calibração, o que pode impactar os requisitos de treinamento e pessoal.

Custo de Capital Inicial Mais Alto

Um forno equipado com sistemas hidráulicos, de alimentação e de controle térmico de precisão tem um preço de compra inicial mais alto. Esse investimento deve ser justificado pelo retorno a longo prazo do investimento em maior eficiência energética, maior rendimento e menor desgaste mecânico.

Dependência da Precisão do Sensor

Toda a estratégia de controle depende de um fluxo constante de dados precisos de sensores, especialmente termopares. Um único sensor defeituoso ou mal calibrado pode alimentar informações incorretas ao sistema de controle, levando a decisões de processo erradas e desempenho abaixo do ideal.

Combinando Tecnologia com Seu Objetivo

A combinação certa de tecnologias depende inteiramente do seu principal objetivo operacional.

- Se o seu foco principal é a qualidade e consistência do produto: O controle térmico multi-zona e os sistemas de alimentação de material de alta precisão são as tecnologias mais críticas para investir.

- Se o seu foco principal é a estabilidade operacional e a longevidade: A prioridade deve ser um sistema robusto de rolos de impulsão hidráulicos para minimizar o desgaste mecânico a longo prazo e evitar tempo de inatividade dispendioso.

- Se o seu foco principal é a eficiência energética: Uma combinação de controle de velocidade variável e gerenciamento térmico preciso e multi-zona é essencial para garantir que nenhuma energia seja desperdiçada por superaquecimento ou operação ineficiente do forno.

Ao compreender como esses sistemas integrados funcionam, você pode passar de simplesmente operar um forno para realmente dominar todo o processo térmico.

Tabela Resumo:

| Tecnologia | Função Principal | Benefício |

|---|---|---|

| Rolos de Impulsão Hidráulicos | Gerencia o movimento axial e o alinhamento | Reduz o desgaste mecânico, aumenta a estabilidade |

| Controle de Temperatura Multi-Zona | Cria perfis térmicos precisos | Otimiza processos químicos, melhora a qualidade do produto |

| Bombas Dosadoras de Alta Precisão | Garante alimentação consistente de material | Estabiliza operações, aumenta o rendimento |

| Acionamentos de Velocidade Variável | Ajusta a velocidade de rotação para o tempo de residência | Aumenta a eficiência energética, adapta-se aos materiais |

Pronto para elevar seu processamento térmico com soluções avançadas de fornos rotativos? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo Fornos Rotativos. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para maior eficiência e qualidade do produto. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Quais são as principais características dos fornos tubulares rotativos em relação ao tratamento térmico? Alcançar Aquecimento Uniforme e Alto Rendimento

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Quais são as principais características de um forno rotativo? Obtenha Uniformidade e Controle Superiores

- Por que a transferência de calor eficiente é importante em fornos tubulares rotativos? Aumente a Uniformidade e a Produtividade