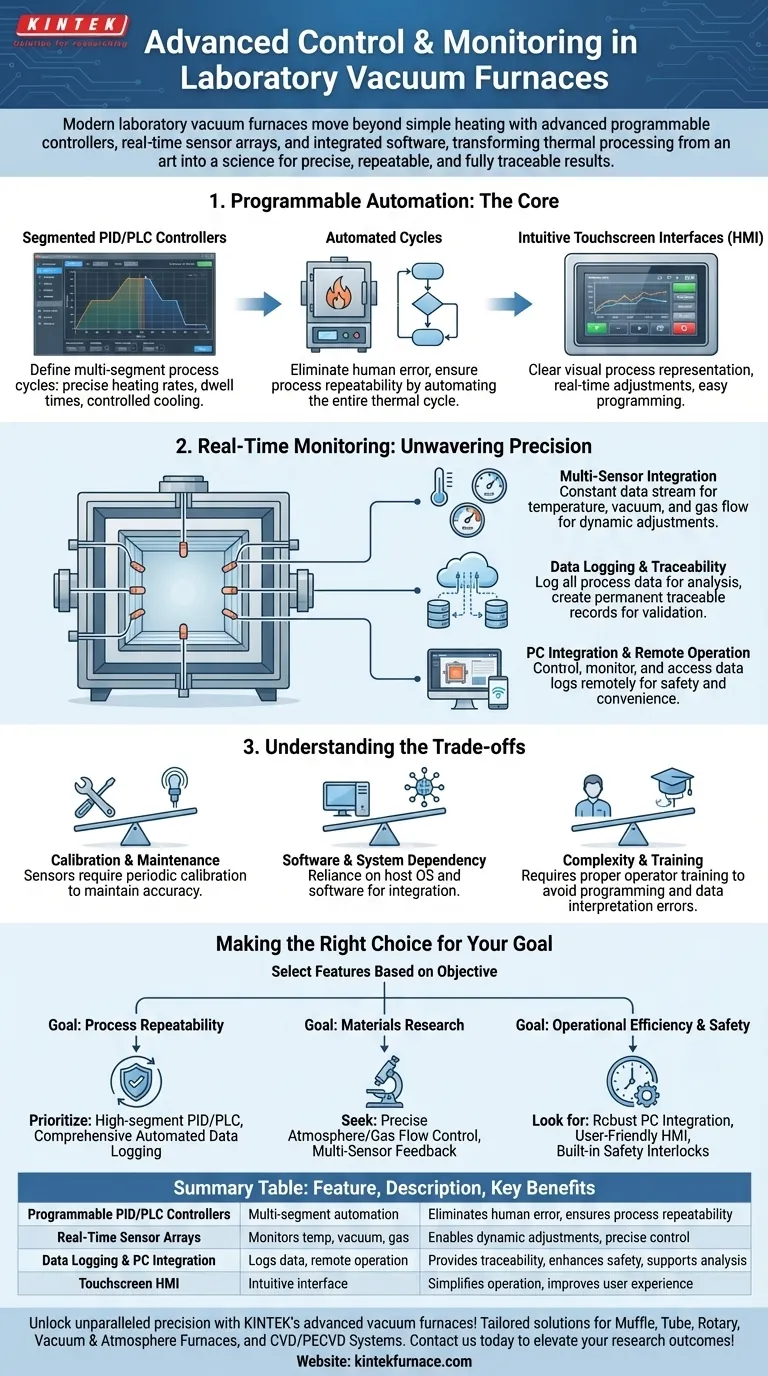

Em resumo, os fornos a vácuo laboratoriais modernos estão equipados com controladores programáveis avançados, matrizes de sensores em tempo real e software integrado para operação remota. Esses sistemas vão além de simples elementos de aquecimento para oferecer controle preciso, automatizado e rico em dados sobre todo o processo térmico, desde o aquecimento e permanência até o resfriamento e gerenciamento da atmosfera.

O objetivo dos controles avançados não é apenas a automação, mas a transformação do processamento térmico de uma arte em uma ciência. Ao fornecer controle granular e dados detalhados, esses recursos garantem que os resultados experimentais sejam precisos, repetíveis e totalmente rastreáveis.

O Núcleo do Controle Moderno: Automação Programável

O elemento fundamental de um forno avançado é a sua capacidade de executar receitas complexas sem intervenção manual. Essa capacidade é construída sobre controladores inteligentes que servem como o cérebro da operação.

Controladores PID/PLC Segmentados

A maioria dos fornos avançados utiliza sistemas PID (Proporcional-Integral-Derivativo) ou PLC (Controlador Lógico Programável).

Esses controladores permitem programar ciclos de processo de múltiplos segmentos. Você pode definir taxas de aquecimento precisas, tempos de permanência específicos em temperaturas alvo e taxas de resfriamento controladas.

O Poder dos Ciclos Automatizados

Ao automatizar todo o ciclo térmico, você elimina a variabilidade e o erro humano associados a ajustes manuais. Isso garante que cada amostra seja processada sob condições idênticas.

O resultado é um aumento dramático na repetibilidade do processo, o que é fundamental tanto para pesquisa quanto para aplicações de controle de qualidade.

Interfaces de Tela Sensível ao Toque Intuitivas (IHM)

Fornos modernos apresentam uma Interface Homem-Máquina (IHM), geralmente um painel de tela sensível ao toque. Esta interface fornece uma representação visual clara do processo, permitindo ajustes de parâmetros em tempo real e fácil programação de ciclos térmicos.

Monitoramento em Tempo Real para Precisão Inabalável

O que não pode ser medido não pode ser controlado. Fornos avançados são equipados com uma rede de sensores que fornecem um fluxo constante de dados, permitindo que o sistema de controle faça ajustes dinâmicos.

Integração de Múltiplos Sensores

Parâmetros chave são monitorados em tempo real. Isso inclui universalmente a temperatura, mas também se estende à pressão de vácuo e ao fluxo de gás.

Sensores embutidos, como termopares, são colocados em zonas estratégicas para garantir que a temperatura reportada seja precisa e uniforme em toda a câmara.

Registro de Dados e Rastreabilidade

Um recurso crítico é a capacidade de registrar todos os dados do processo. Essas informações podem ser exportadas para análise, criando um registro permanente e rastreável das condições exatas às quais seu material foi exposto.

Isso é inestimável para validar resultados, solucionar falhas e cumprir requisitos de garantia de qualidade.

Integração com PC e Operação Remota

Muitos fornos agora oferecem integração opcional com PC. Isso permite que um operador controle o forno, monitore seu status e acesse logs de dados remotamente a partir de um computador.

Essa capacidade não apenas aumenta a conveniência, mas também melhora a segurança ao permitir a supervisão remota de processos de alta temperatura ou de longa duração.

Entendendo as Compensações

Embora os recursos avançados ofereçam benefícios significativos, eles também introduzem complexidades que devem ser gerenciadas.

Calibração e Manutenção

Sensores de temperatura, pressão e fluxo de gás podem sofrer desvio com o tempo e requerem calibração periódica para manter a precisão. Confiar em sensores não calibrados anula o benefício principal de um sistema de precisão.

Dependência de Software e Sistema

A integração com um PC introduz uma dependência do software e do sistema operacional host. Futuras atualizações do SO ou falhas de computador podem potencialmente interromper as operações do forno se não forem gerenciadas adequadamente.

Complexidade e Treinamento

Um sistema altamente programável e com múltiplos sensores é inerentemente mais complexo do que um forno manual. O treinamento adequado do operador é essencial para aproveitar todos os seus recursos e evitar erros na programação ou interpretação dos dados.

Fazendo a Escolha Certa para o Seu Objetivo

O forno mais "avançado" é aquele que melhor se adapta à sua aplicação específica. Avalie os recursos com base no seu objetivo principal.

- Se o seu foco principal for a repetibilidade do processo: Priorize um forno com um controlador PID/PLC de múltiplos segmentos e registro de dados automatizado e abrangente.

- Se o seu foco principal for pesquisa de materiais: Procure um sistema com controle preciso de atmosfera e fluxo de gás, juntamente com feedback de múltiplos sensores para temperatura, pressão e composição do gás.

- Se o seu foco principal for eficiência operacional e segurança: Procure integração robusta com PC para monitoramento remoto, uma IHM fácil de usar e intertravamentos de segurança integrados, como proteção contra sobretemperatura.

Em última análise, esses recursos de controle e monitoramento permitem que você dite o ambiente térmico preciso para o seu trabalho.

Tabela Resumo:

| Recurso | Descrição | Benefícios Principais |

|---|---|---|

| Controladores PID/PLC Programáveis | Automação de múltiplos segmentos de ciclos de aquecimento, permanência e resfriamento | Elimina erro humano, garante repetibilidade do processo |

| Matrizes de Sensores em Tempo Real | Monitora temperatura, pressão de vácuo e fluxo de gás com sensores embutidos | Permite ajustes dinâmicos e controle preciso do ambiente |

| Registro de Dados e Integração com PC | Registra dados do processo para exportação e permite operação remota via software | Fornece rastreabilidade, aumenta a segurança e apoia a análise |

| IHM de Tela Sensível ao Toque | Interface intuitiva para programação e ajustes em tempo real | Simplifica a operação e melhora a experiência do usuário |

Desbloqueie uma precisão incomparável em seus processos térmicos com os fornos a vácuo avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios diversos soluções personalizadas como Fornos Mufa, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem que suas necessidades experimentais exclusivas sejam atendidas com confiabilidade e eficiência. Contate-nos hoje para discutir como nossas soluções de fornos de alta temperatura podem elevar seus resultados de pesquisa e controle de qualidade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento