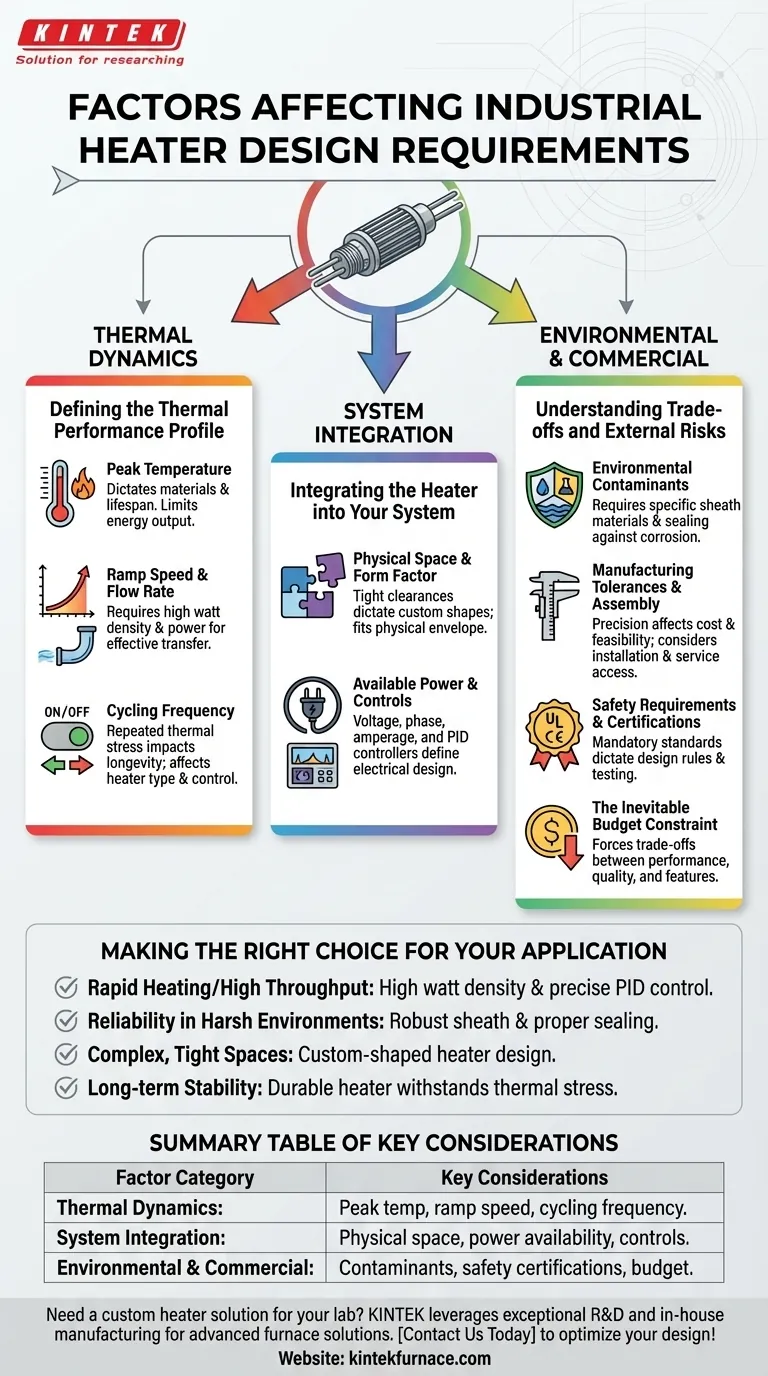

Além da temperatura alvo, projetar um aquecedor industrial eficaz requer uma análise holística do seu contexto operacional e das restrições físicas. Os principais fatores adicionais enquadram-se em três categorias principais: a dinâmica térmica do processo (quão rápido e com que frequência deve aquecer), os requisitos de integração do sistema (potência, controles e espaço físico) e as limitações ambientais e comerciais (contaminantes, segurança e orçamento).

A causa mais comum de falha prematura do aquecedor ou mau desempenho não é um erro de cálculo da carga de aquecimento principal, mas a falha em considerar as restrições operacionais, ambientais e de sistema secundárias que definem as condições de trabalho reais do aquecedor.

Definindo o Perfil de Desempenho Térmico

A função principal de um aquecedor é fornecer energia térmica, mas como ele fornece essa energia é tão crítico quanto o quanto. Este perfil térmico dita a construção principal do aquecedor e os requisitos de potência.

Temperaturas de Início, Fim e Pico

A faixa total de temperatura que o aquecedor deve produzir determina a saída de energia necessária. Mais importante, a temperatura de pico dita os materiais necessários para a bainha do aquecedor e os componentes internos para evitar a degradação e garantir uma vida útil operacional segura.

Velocidade de Rampa e Taxa de Fluxo

A velocidade de rampa é a taxa na qual a temperatura deve subir (por exemplo, graus por minuto). Uma rampa rápida requer um aquecedor com alta densidade de watt (mais potência em uma área menor). Da mesma forma, aquecer uma substância com uma alta taxa de fluxo (como ar ou água) requer significativamente mais potência para transferir calor de forma eficaz para o meio em movimento.

Frequência de Ciclos

A frequência com que o aquecedor liga e desliga tem um grande impacto na sua longevidade. O ciclo de alta frequência causa expansão e contração térmica repetidas, o que pode estressar os componentes e levar à falha prematura. Este fator influencia a escolha do tipo de aquecedor e a sofisticação do sistema de controle necessário.

Integrando o Aquecedor ao Seu Sistema

Um aquecedor não opera no vácuo. Ele deve se encaixar física e eletricamente dentro das restrições da máquina ou processo maior que ele serve.

Espaço Físico e Fator de Forma

Frequentemente, a restrição mais desafiadora é o espaço físico disponível. Folgas apertadas ou geometrias complexas podem descartar tipos de aquecedores padrão e exigir um cartucho, banda ou aquecedor flexível projetado sob medida para se ajustar ao envelope disponível.

Potência e Controles Disponíveis

O projeto do aquecedor é fundamentalmente limitado pelo serviço elétrico disponível na instalação. Tensão, fase e amperagem total são pontos de partida inegociáveis para o projeto. Além disso, o aquecedor deve ser compatível com o sistema de controle térmico, seja um termostato simples liga/desliga ou um sofisticado controlador PID que gerencia as taxas de rampa e evita o excesso de temperatura.

Compreendendo as Trocas e os Riscos Externos

O projeto final é um equilíbrio entre o desempenho ideal e as restrições do mundo real, incluindo o ambiente, a segurança e o orçamento.

Contaminantes Ambientais

A presença de umidade, óleo, produtos químicos ou partículas abrasivas no ambiente operacional é uma das principais causas de falha do aquecedor. O projeto deve incorporar materiais de bainha apropriados (por exemplo, aço inoxidável, Incoloy) e terminações seladas para proteger contra corrosão, curto-circuito e danos físicos.

Tolerâncias de Fabricação e Montagem

A precisão exigida das dimensões do aquecedor afeta seu custo e viabilidade. Tolerâncias extremamente apertadas aumentam a complexidade e o preço da fabricação. O projeto também deve considerar como o aquecedor será instalado e reparado na fábrica, pois um componente de difícil acesso ou substituição aumenta o tempo de inatividade e os custos de manutenção.

Requisitos de Segurança e Certificações

Os aquecedores devem cumprir os padrões de segurança relevantes (como UL ou CE) para a aplicação e região. Esses requisitos ditam regras de projeto específicas, escolhas de materiais e protocolos de teste que são obrigatórios, não opcionais.

A Inevitável Restrição Orçamentária

O orçamento não é apenas um limite; é um parâmetro de design crítico. Ele força uma série de trocas entre desempenho, qualidade do material, vida útil e recursos. Um orçamento claro ajuda a priorizar quais fatores de design são "essenciais" versus "agradáveis de ter".

Fazendo a Escolha Certa para Sua Aplicação

Para garantir o sucesso, você deve fornecer ao seu parceiro de projeto de aquecedores uma imagem completa da aplicação. Use esta estrutura para guiar seu processo de especificação.

- Se o seu foco principal é aquecimento rápido ou alto rendimento: Priorize um projeto de alta densidade de watt e combine-o com um sistema de controle PID preciso.

- Se o seu foco principal é a confiabilidade em um ambiente hostil: Enfatize materiais de bainha robustos e vedação adequada contra contaminantes específicos.

- Se o seu foco principal é encaixar em um espaço complexo e apertado: O fator de forma física será sua principal restrição, provavelmente levando a um aquecedor de formato personalizado.

- Se o seu foco principal é a estabilidade operacional de longo prazo: Preste muita atenção à frequência de ciclos e selecione um aquecedor durável projetado para suportar o estresse térmico.

Em última análise, um projeto de aquecedor bem-sucedido é aquele que é especificado holisticamente, considerando todos os aspectos de sua vida dentro do seu sistema.

Tabela Resumo:

| Categoria do Fator | Principais Considerações |

|---|---|

| Dinâmica Térmica | Temperatura de pico, velocidade de rampa, frequência de ciclos |

| Integração de Sistemas | Espaço físico, disponibilidade de energia, sistemas de controle |

| Ambiental e Comercial | Contaminantes, certificações de segurança, restrições orçamentárias |

Precisa de uma solução de aquecimento personalizada para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, como fornos mufla, de tubo, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos otimizar o design do seu aquecedor!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores