Em resumo, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são predominantemente usados em indústrias que exigem temperaturas de processo excepcionalmente altas e precisas, tipicamente acima de 1600°C. Suas principais aplicações são encontradas na produção de vidro, fabricação de cerâmica, metalurgia e fabricação de semicondutores, onde elementos metálicos convencionais falhariam.

A decisão de usar um elemento de aquecimento MoSi2 é quase sempre impulsionada por um fator: temperatura extrema. Enquanto outros elementos são adequados para aquecimento geral, o MoSi2 é a ferramenta especializada para processos que operam nas faixas de temperatura mais altas, de 1600°C a mais de 1800°C.

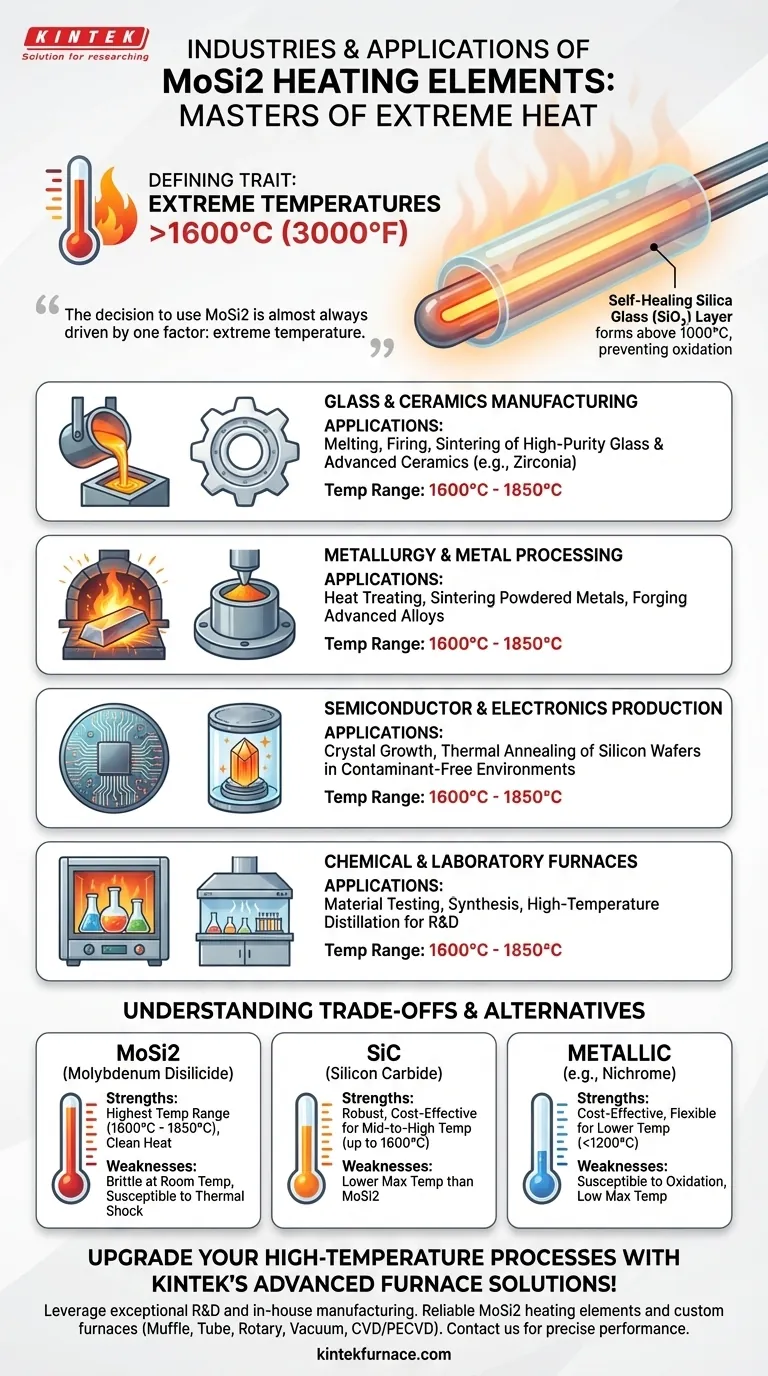

A Característica Definidora: Operação em Temperatura Extrema

Os elementos de aquecimento MoSi2 não são aquecedores de uso geral. Eles são uma classe específica de elementos à base de cerâmica projetados para os ambientes térmicos mais exigentes.

Como o MoSi2 Resiste ao Calor

A capacidade do elemento deriva de suas propriedades materiais. Em altas temperaturas (acima de 1000°C), uma fina camada protetora de vidro de sílica (SiO₂) se forma na superfície do elemento.

Este "esmalte" auto-regenerador é o que impede que o material subjacente oxide e falhe, permitindo que ele opere de forma confiável no ar em temperaturas que destruiriam elementos metálicos como o Nichrome ou mesmo outras cerâmicas como o Carboneto de Silício.

Principais Aplicações Industriais do MoSi2

O uso de MoSi2 está concentrado em indústrias onde a transformação de materiais requer calor limpo, uniforme e muito alto.

Fabricação de Vidro e Cerâmica

Essas indústrias dependem do MoSi2 para processos de fusão, queima e sinterização. A fusão de vidro de alta pureza e a queima de cerâmicas avançadas, como a zircônia, exigem temperaturas e pureza atmosférica que os elementos MoSi2 proporcionam.

Metalurgia e Processamento de Metais

Na metalurgia, os elementos MoSi2 são usados em fornos de alta temperatura para tratamento térmico, sinterização de metais em pó e forjamento de ligas avançadas. Sua capacidade de fornecer calor consistente é crítica para alcançar as propriedades microestruturais desejadas de um material.

Produção de Semicondutores e Eletrônicos

A fabricação de semicondutores e componentes eletrônicos envolve processos como crescimento de cristais e recozimento térmico de wafers de silício. Estes exigem um ambiente impecável e livre de contaminantes em temperaturas muito altas, tornando o MoSi2 uma escolha ideal.

Fornos Químicos e de Laboratório

Laboratórios de pesquisa e desenvolvimento e plantas químicas especializadas usam fornos equipados com MoSi2 para testes de materiais, síntese e destilação de alta temperatura. A estabilidade do elemento garante condições experimentais repetíveis e precisas.

Compreendendo as Trocas e Alternativas

Escolher um elemento de aquecimento é um compromisso técnico. Embora o MoSi2 se destaque em altas temperaturas, ele não é a escolha certa para todas as aplicações.

MoSi2 vs. Carboneto de Silício (SiC)

O Carboneto de Silício é outro elemento de aquecimento cerâmico comum. O SiC é um cavalo de batalha para temperaturas médias a altas (tipicamente até 1600°C), enquanto o MoSi2 é para a faixa de temperatura mais alta (1600°C a 1850°C). O SiC é geralmente mais robusto mecanicamente e pode ser mais econômico se as temperaturas mais altas absolutas não forem necessárias.

MoSi2 vs. Elementos Metálicos (por exemplo, Nichrome)

Elementos metálicos, mais comumente Nichrome (uma liga de níquel e cromo), são usados para aplicações de baixa temperatura, tipicamente abaixo de 1200°C. Eles são significativamente menos caros, mas têm uma temperatura máxima de operação muito menor e são mais suscetíveis à oxidação.

A Principal Limitação do MoSi2

A principal desvantagem do MoSi2 é sua fragilidade à temperatura ambiente. Os elementos são frágeis e devem ser manuseados com extremo cuidado durante a instalação e manutenção. Eles também são suscetíveis a danos por ciclagem térmica rápida, especialmente em temperaturas mais baixas.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser ditada por seus requisitos térmicos e atmosféricos específicos.

- Se o seu foco principal são temperaturas extremas (>1600°C) e pureza do processo: O MoSi2 é o padrão da indústria e muitas vezes a única opção viável.

- Se o seu foco principal é o aquecimento robusto e de uso geral até 1600°C: O Carboneto de Silício (SiC) oferece uma solução mais durável e muitas vezes mais econômica.

- Se o seu foco principal é o aquecimento sensível ao custo abaixo de 1200°C: Um elemento metálico como Nichrome ou Kanthal (FeCrAl) é a escolha mais prática.

Em última análise, combinar as propriedades únicas do elemento com os requisitos do seu processo é a chave para alcançar operações térmicas eficientes, confiáveis e seguras.

Tabela Resumo:

| Indústria | Principais Aplicações | Faixa de Temperatura Típica |

|---|---|---|

| Vidro e Cerâmica | Fusão, queima, sinterização | 1600°C - 1850°C |

| Metalurgia | Tratamento térmico, sinterização de metais | 1600°C - 1850°C |

| Semicondutores | Crescimento de cristais, recozimento de wafers | 1600°C - 1850°C |

| Química e Laboratório | Testes de materiais, síntese | 1600°C - 1850°C |

Atualize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e fornos de alta temperatura personalizados como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante desempenho preciso para suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas