Os fornos a vácuo personalizados otimizam a produção ao alinhar precisamente o projeto do equipamento com os requisitos metalúrgicos específicos de um componente ou processo. Em vez de usar um sistema de uso geral, um forno personalizado integra sistemas de aquecimento, resfriamento e controle adaptados para eliminar etapas do processo, reduzir o desperdício de energia e garantir resultados repetíveis e de alta qualidade para uma aplicação específica.

A principal vantagem de um forno a vácuo personalizado não é adicionar recursos, mas sim eliminar o compromisso. Embora os fornos padrão ofereçam versatilidade, a personalização proporciona desempenho máximo, eficiência e qualidade para um objetivo de produção único e bem definido.

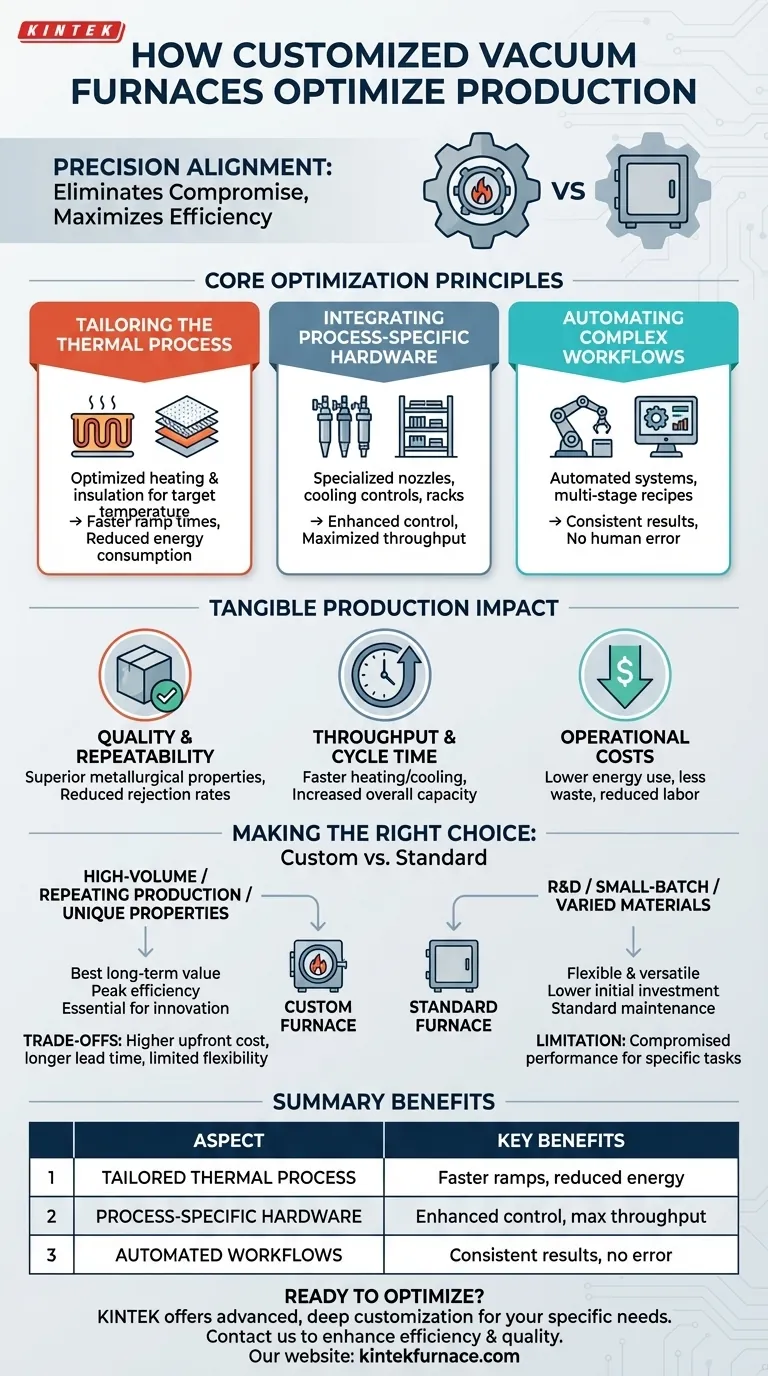

Além do 'Tamanho Único': Princípios Fundamentais de Otimização

Um forno padrão é projetado para realizar muitas tarefas de forma adequada. Um forno personalizado é projetado para realizar uma tarefa específica perfeitamente. Essa otimização é alcançada através de vários princípios chave.

Adaptação do Processo Térmico

Fornos padrão são construídos para lidar com uma ampla faixa de temperatura, geralmente de 800 °C a 3.000 °C. No entanto, a maioria dos processos de produção opera dentro de uma faixa muito mais estreita.

A personalização envolve a seleção de elementos de aquecimento, dimensões da câmara e materiais de isolamento eficientes que são otimizados para sua temperatura alvo. Isso garante tempos de rampa mais rápidos e minimiza a perda de calor, reduzindo diretamente o consumo de energia e os custos operacionais.

Integração de Hardware Específico do Processo

Os ganhos mais significativos vêm da integração de hardware projetado para uma tarefa específica. Um forno genérico não pode igualar o desempenho de um sistema construído para um propósito específico.

Por exemplo, um forno personalizado para têmpera a vácuo pode incluir bocais de gás de alta pressão (até 20 bar) para resfriamento rápido e uniforme. Ele também pode apresentar controles avançados da taxa de resfriamento para gerenciar precisamente a transformação martensítica em aços para ferramentas, um nível de controle que é impossível com equipamentos padrão.

Outras personalizações de hardware incluem câmaras duplas para têmpera em óleo ou racks especializados projetados para maximizar o rendimento de uma peça específica.

Automação de Fluxos de Trabalho Complexos

A produção moderna exige consistência absoluta. A personalização permite o projeto de sistemas de controle automatizados que gerenciam todo o ciclo de produção sem intervenção do operador.

Esses sistemas podem executar receitas complexas e multifásicas para processos como recozimento a vácuo, sinterização ou revenimento. Ao automatizar as sequências de aquecimento, imersão e resfriamento, você elimina o risco de erro humano, garante que cada lote seja idêntico e libera mão de obra qualificada para outras tarefas.

O Impacto Tangível nas Métricas de Produção

Alinhar o projeto do forno com o objetivo de produção oferece melhorias mensuráveis em indicadores chave de desempenho.

Melhoria da Qualidade e Repetibilidade da Peça

Ao controlar precisamente cada variável — desde a uniformidade da temperatura até a taxa de resfriamento — um forno personalizado produz peças com propriedades metalúrgicas superiores e consistentes. Isso reduz as taxas de rejeição e garante que o produto final atenda a rigorosos padrões de qualidade sempre.

Maximização do Rendimento e Redução do Tempo de Ciclo

Um processo térmico otimizado significa aquecimento e resfriamento mais rápidos. Sequências automatizadas eliminam atrasos entre as etapas. Juntos, esses fatores encurtam significativamente o tempo total de ciclo por lote. Ao longo da vida útil do forno, esse aumento de rendimento tem um impacto enorme na capacidade de produção geral.

Redução Drástica dos Custos Operacionais

Os benefícios da personalização traduzem-se diretamente em um custo menor por peça. Isso é alcançado pela redução do consumo de energia, eliminação de desperdício de peças rejeitadas e redução dos custos de mão de obra associados à operação manual do forno.

Compreendendo as Compensações: Personalizado vs. Padrão

Embora poderosa, uma solução personalizada nem sempre é a escolha certa. Entender as compensações é fundamental para fazer um investimento informado.

O Investimento Inicial

Um forno projetado sob medida terá um preço de compra inicial mais alto e um prazo de entrega mais longo do que um modelo de prateleira. A decisão deve ser justificada pelos ganhos de longo prazo em eficiência, qualidade e rendimento.

A Falta de Flexibilidade

A principal força de um forno personalizado é também sua principal limitação. Um sistema altamente otimizado para um processo específico (como a têmpera de peças pequenas) será ineficiente ou inutilizável para uma tarefa completamente diferente (como a sinterização de componentes grandes).

Manutenção Especializada

Componentes personalizados, como configurações de bicos exclusivas ou elementos de aquecimento não padronizados, podem exigir peças de reposição e procedimentos de manutenção especializados. Isso pode ser um fator se sua equipe de manutenção estiver acostumada a trabalhar apenas com equipamentos padrão.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de investir em um forno a vácuo padrão ou personalizado deve ser orientada pelo seu principal objetivo de produção.

- Se seu foco principal é a produção repetível e de alto volume de uma peça específica: Um forno personalizado é quase sempre a solução mais econômica a longo prazo devido à sua eficiência e rendimento superiores.

- Se seu foco principal é pesquisa, desenvolvimento ou trabalhos em pequenos lotes com materiais variados: Um forno padrão versátil fornece a flexibilidade necessária para explorar diferentes processos sem investir excessivamente em uma única capacidade.

- Se seu foco principal é alcançar propriedades metalúrgicas exclusivas que o equipamento padrão não consegue: A personalização não é uma opção, mas uma necessidade para projetar as condições térmicas exatas exigidas para sua inovação.

Em última análise, escolher um forno personalizado é uma decisão estratégica para alinhar as capacidades do seu equipamento diretamente com seus objetivos de produção mais críticos.

Tabela de Resumo:

| Aspecto da Otimização | Benefícios Principais |

|---|---|

| Processo Térmico Adaptado | Tempos de rampa mais rápidos, consumo de energia reduzido |

| Hardware Específico do Processo | Controle aprimorado para tarefas como têmpera a vácuo |

| Fluxos de Trabalho Automatizados | Resultados consistentes, erro humano reduzido |

| Impacto na Produção | Maior rendimento, custos mais baixos, qualidade aprimorada |

Pronto para otimizar sua produção com um forno a vácuo personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão às suas exigências experimentais e de produção exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e qualidade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento