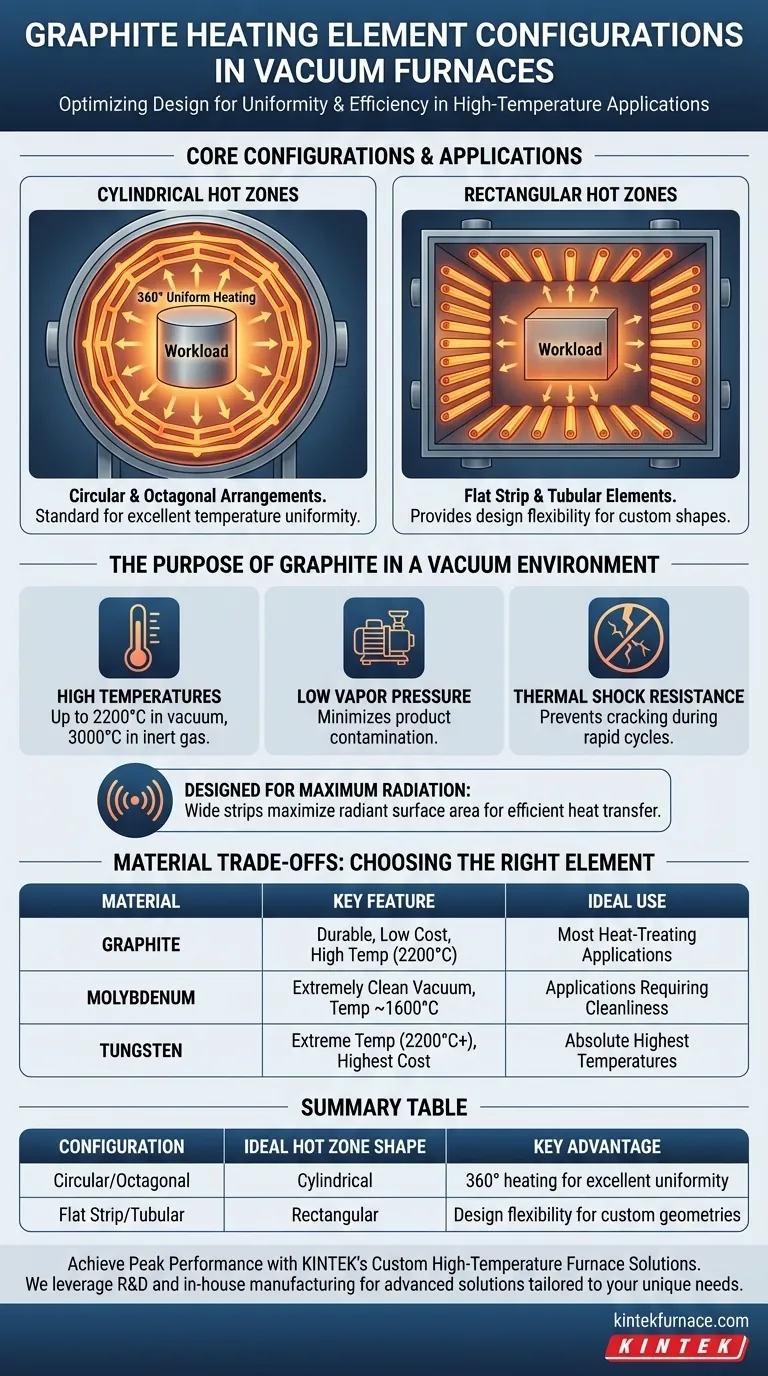

Em um forno a vácuo, os elementos de aquecimento de grafite são mais comumente dispostos em configurações circulares ou octogonais de 360° para zonas quentes cilíndricas. Para zonas quentes retangulares, os projetistas utilizam formas de elementos de fita plana ou tubulares para atingir o mesmo objetivo de aquecimento uniforme e eficiente.

O arranjo físico de um elemento de aquecimento de grafite não é arbitrário; é uma escolha deliberada de design impulsionada pela geometria da zona quente do forno para maximizar a área de superfície radiante e garantir uma uniformidade de temperatura excepcional.

O Propósito do Grafite em um Ambiente a Vácuo

Antes de examinar configurações específicas, é crucial entender por que o grafite é um material superior para esta aplicação. Suas propriedades o tornam excepcionalmente adequado para as condições severas e de alta temperatura de um forno a vácuo.

Propriedades Chave para Operação a Vácuo

O grafite pode operar em temperaturas extremamente altas — até 2200°C a vácuo e até 3000°C em atmosfera de gás inerte.

Possui uma baixa pressão de vapor, o que é fundamental para minimizar a contaminação do produto dentro do vácuo.

Além disso, o grafite oferece excelente resistência ao choque térmico, evitando que rache durante ciclos rápidos de aquecimento e resfriamento.

Projetado para Radiação Máxima

O aquecimento a vácuo é alcançado principalmente por radiação. Portanto, os elementos são frequentemente projetados como fitas largas ou fitas.

Essa forma maximiza a área de superfície física, que por sua vez cria uma grande área de superfície radiante para a transferência de calor mais eficiente para a carga de trabalho.

Evolução dos Elementos Modernos de Grafite

Os primeiros elementos de grafite eram volumosos e propensos a falhas em suas conexões elétricas.

Avanços modernos em ciência de materiais e fabricação superaram esses problemas. O grafite de hoje é um material altamente confiável e aceito, conhecido por sua longa vida útil e inércia química.

Configurações Principais e Suas Aplicações

A escolha da configuração corresponde diretamente à forma da zona quente do forno. O objetivo é sempre cercar a carga de trabalho para um aquecimento uniforme.

Arranjos Circulares e Octogonais

Estas são as configurações mais comuns, proporcionando cobertura de aquecimento de 360°.

São o padrão para fornos com zona quente cilíndrica, garantindo que o calor irradie uniformemente de todas as direções em direção ao centro. Este design é conhecido por entregar excelente uniformidade de temperatura.

Elementos de Fita Plana e Tubulares

Quando um forno requer uma zona quente retangular, os designs circulares são impraticáveis.

Nesses casos, fitas planas ou elementos tubulares são dispostos para revestir as paredes da zona quente. Isso fornece a flexibilidade de design necessária, ao mesmo tempo em que alcança uma distribuição uniforme de calor em um espaço não cilíndrico.

Entendendo as Trocas de Materiais

Embora o grafite seja frequentemente a escolha padrão, é um de vários materiais usados para elementos de aquecimento de fornos a vácuo. Entender as alternativas fornece um contexto crítico para sua seleção.

Grafite: O Cavalo de Batalha Durável

O grafite é selecionado por sua durabilidade, baixo custo comparativo e capacidade de lidar com temperaturas muito altas (até 2200°C). É a escolha mais comum para uma ampla gama de aplicações de tratamento térmico.

Molibdênio: O Especialista em Limpeza

O molibdênio é usado em aplicações onde um ambiente a vácuo extremamente limpo é primordial, pois possui uma pressão de vapor ainda menor que o grafite. Seu limite de temperatura é tipicamente em torno de 1600°C.

Tungstênio: O Especialista em Temperaturas Extremas

Para aplicações que exigem as temperaturas mais altas absolutas, o tungstênio é o material de escolha, capaz de suportar até 2200°C ou mais. Geralmente é a opção mais cara.

Fazendo a Escolha Certa para o Seu Forno

Sua configuração ideal depende do design físico do seu forno e dos requisitos específicos do seu processo.

- Se o seu foco principal é uma zona quente cilíndrica padrão: Uma configuração de grafite circular ou octogonal de 360° é o padrão da indústria para garantir aquecimento uniforme.

- Se o seu foco principal é uma zona quente personalizada ou retangular: Elementos de grafite de fita plana ou tubulares oferecem a flexibilidade de design necessária para essas geometrias específicas.

- Se o seu foco principal é durabilidade econômica para a maioria das aplicações: O grafite continua sendo a escolha de material preferida em relação a metais mais especializados.

- Se o seu foco principal é um processo excepcionalmente limpo ou temperaturas extremas: Você pode precisar avaliar as trocas de usar molibdênio ou tungstênio em vez de grafite.

Em última análise, alinhar as propriedades do material e a geometria física do elemento de aquecimento com o design do seu forno é a chave para alcançar um processo térmico eficiente e confiável.

Tabela Resumo:

| Configuração | Forma Ideal da Zona Quente | Vantagem Chave |

|---|---|---|

| Circular/Octogonal | Cilíndrica | Aquecimento de 360° para excelente uniformidade |

| Fita Plana/Tubular | Retangular | Flexibilidade de design para geometrias personalizadas |

Alcance o Desempenho Máximo com as Soluções de Fornos de Alta Temperatura Personalizados da KINTEK

Selecionar a configuração correta do elemento de aquecimento de grafite é fundamental para a eficiência e uniformidade de temperatura do seu forno a vácuo. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas e personalizadas de fornos de alta temperatura, adaptadas às suas necessidades experimentais exclusivas.

Nossa extensa linha de produtos — incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda. Se você precisa de uma zona quente cilíndrica padrão com aquecimento de 360° ou um design retangular personalizado, projetamos a solução perfeita para o seu laboratório.

Pronto para otimizar seu processo térmico? Entre em contato com nossos especialistas hoje mesmo para discutir como nossos elementos de aquecimento de grafite duráveis e de alto desempenho podem aprimorar sua aplicação.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior