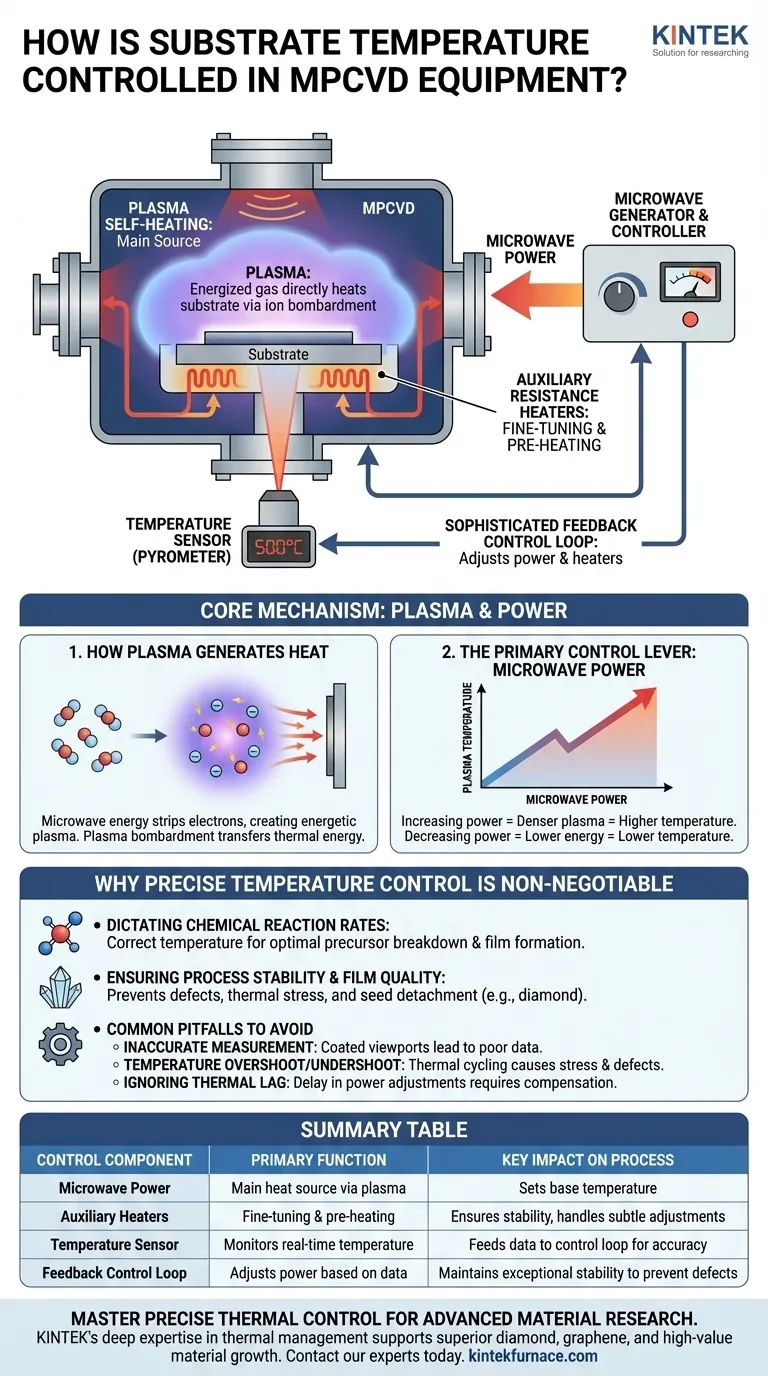

Em sistemas de Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD), a temperatura do substrato é primariamente alcançada através do autoaquecimento por plasma de micro-ondas. O sistema energiza um gás em plasma, que aquece diretamente o substrato com o qual entra em contato. Este mecanismo de aquecimento primário é então gerenciado precisamente por um sistema de controle que ajusta a potência das micro-ondas e frequentemente usa aquecedores auxiliares e sensores de temperatura para garantir condições térmicas estáveis e precisas para a deposição.

O principal desafio no MPCVD não é meramente aquecer o substrato, mas manter uma temperatura excepcionalmente estável. Essa estabilidade é alcançada tratando o plasma de micro-ondas como a principal fonte de calor e usando um sofisticado ciclo de feedback de sensores e controladores de potência para ditar a taxa precisa das reações químicas, o que, em última análise, determina a qualidade do material final.

O Mecanismo Central: Plasma e Potência

Como o Plasma Gera Calor

O processo começa com a introdução de um gás em uma câmara de vácuo. A energia de micro-ondas é então aplicada, o que energiza as moléculas de gás e remove seus elétrons, criando um estado de matéria altamente reativo e energético conhecido como plasma.

Este plasma quente está em contato direto com o suporte do substrato e com o próprio substrato. O bombardeamento constante de íons e radicais energéticos do plasma transfere uma quantidade significativa de energia térmica, fazendo com que a temperatura do substrato aumente.

A Alavanca de Controle Primária: Potência de Micro-ondas

A temperatura do plasma é diretamente proporcional à quantidade de potência de micro-ondas aplicada a ele. Portanto, a maneira mais fundamental de controlar a temperatura do substrato é ajustando a potência de saída das micro-ondas.

Aumentar a potência torna o plasma mais denso e energético, levando a uma temperatura mais alta do substrato. Inversamente, diminuir a potência reduz a energia do plasma e abaixa a temperatura.

O Papel dos Sistemas de Controle Auxiliares

Embora o autoaquecimento por plasma seja o principal impulsionador, a maioria dos sistemas MPCVD avançados incorpora componentes adicionais para ajuste fino e estabilidade. Isso inclui aquecedores de resistência auxiliares incorporados ao estágio do substrato.

Esses aquecedores podem ser usados para pré-aquecer o substrato a uma temperatura de base antes que o plasma seja aceso ou para fazer ajustes menores e precisos durante a deposição que são muito sutis para grandes mudanças na potência de micro-ondas. Um sensor de temperatura, tipicamente um pirômetro sem contato, monitora constantemente o substrato e envia dados de volta a um controlador, que então ajusta tanto a potência de micro-ondas quanto o aquecimento auxiliar para manter o ponto de ajuste desejado.

Por Que o Controle Preciso da Temperatura é Inegociável

Ditando as Taxas de Reação Química

A deposição química a vapor é fundamentalmente um processo governado por reações químicas em uma superfície quente. Essas reações são extremamente dependentes da temperatura.

A temperatura correta garante que os gases precursores se decomponham e reajam na taxa ideal para formar o filme desejado. Uma temperatura incorreta pode levar a reações incompletas, formação de compostos químicos indesejados ou uma estrutura cristalina deficiente.

Garantindo a Estabilidade do Processo e a Qualidade do Filme

Para aplicações exigentes como o crescimento de diamante monocristalino, a estabilidade da temperatura é primordial. Flutuações na temperatura podem causar imenso estresse térmico.

Essa instabilidade pode levar a falhas no processo, como arcos, extinção da chama do plasma ou, criticamente, o desprendimento de delicadas sementes de cristal da superfície do substrato, arruinando toda a corrida de crescimento.

Armadilhas Comuns a Evitar

Medição Imprecisa da Temperatura

O sistema de controle é tão bom quanto os dados que recebe. Se a janela de visualização para o sensor de temperatura (pirômetro) ficar coberta com material de deposição, a leitura será imprecisa, levando a um controle deficiente. O sistema pode aplicar níveis de potência incorretos, comprometendo a qualidade do material.

Excesso e Falta de Temperatura (Overshoot e Undershoot)

Um ciclo de controle mal ajustado pode fazer com que a temperatura oscile acima e abaixo do ponto de ajuste alvo. Esse ciclo térmico pode introduzir estresse no filme em crescimento, levando a defeitos ou até mesmo à delaminação do substrato. Ajustes de potência suaves e contínuos são essenciais.

Ignorando o Atraso Térmico

Há um atraso entre o ajuste da potência de micro-ondas e a observação da mudança correspondente na temperatura do substrato. Um sistema de controle deve ser programado para levar em conta esse atraso térmico para evitar a correção excessiva e causar a instabilidade de temperatura mencionada acima.

Fazendo a Escolha Certa para o Seu Objetivo

Alcançar o resultado desejado em um processo MPCVD requer uma compreensão clara de como a temperatura influencia seu objetivo específico.

- Se o seu foco principal é a repetibilidade do processo: Sua prioridade é um sensor de temperatura perfeitamente calibrado e limpo, fornecendo dados precisos para um ciclo de controle de feedback bem ajustado.

- Se o seu foco principal é o crescimento de cristais de alta qualidade (por exemplo, diamante): Enfatize a entrega de potência suave e estável e a mínima flutuação térmica para evitar defeitos induzidos por estresse e o desprendimento da semente.

- Se o seu foco principal é a exploração de novos materiais: Concentre-se em experimentos sistemáticos para identificar a janela de temperatura precisa onde as reações químicas desejadas ocorrem de forma eficiente e os subprodutos indesejados são minimizados.

Em última análise, dominar o controle de temperatura é a chave para desbloquear todo o potencial do processo MPCVD.

Tabela Resumo:

| Componente de Controle | Função Primária | Impacto Chave no Processo |

|---|---|---|

| Potência de Micro-ondas | Principal fonte de calor via energia do plasma | Define diretamente a temperatura base do substrato |

| Aquecedores Auxiliares | Proporciona ajuste fino e pré-aquecimento | Garante estabilidade e lida com ajustes sutis |

| Sensor de Temperatura (Pirômetro) | Monitora a temperatura do substrato em tempo real | Alimenta dados para o ciclo de controle para precisão |

| Ciclo de Controle de Feedback | Ajusta a potência com base nos dados do sensor | Mantém estabilidade excepcional para prevenir defeitos |

Domine o controle térmico preciso para sua pesquisa avançada de materiais. A temperatura instável do substrato pode levar a falhas no processo, baixa qualidade do filme e desperdício de recursos. A profunda experiência da KINTEK em sistemas de alta temperatura, incluindo soluções avançadas de fornos e CVD/PECVD, traduz-se em uma compreensão profunda do gerenciamento térmico preciso necessário para processos MPCVD bem-sucedidos. Deixe nossos engenheiros ajudá-lo a alcançar as condições estáveis e repetíveis necessárias para o crescimento superior de diamante, grafeno ou outros materiais de alto valor.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar seus objetivos específicos de P&D com soluções personalizadas.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade