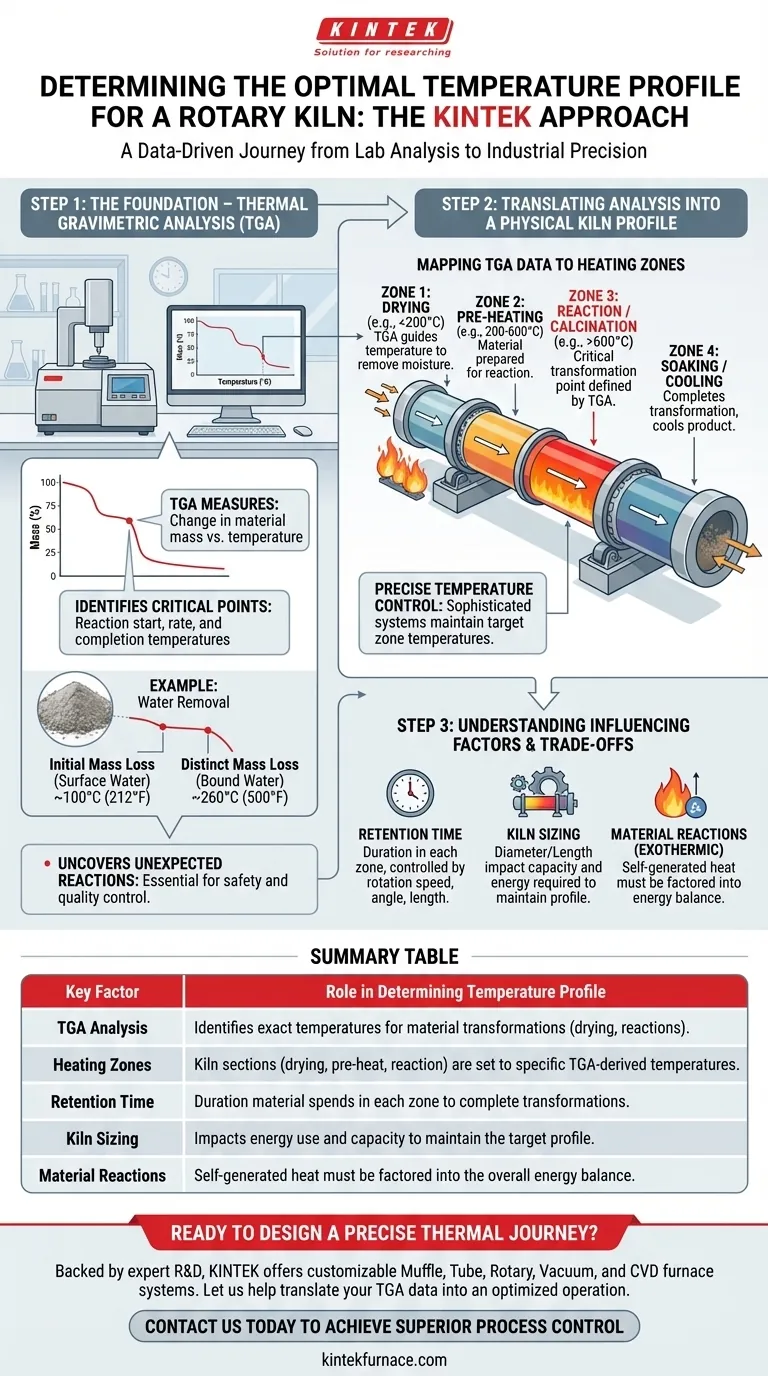

Para determinar o perfil de temperatura apropriado para um forno rotativo, o método fundamental utilizado é a Análise Termogravimétrica (TGA). Esta análise científica mede com precisão as mudanças na massa de um material à medida que ele é aquecido, identificando as faixas exatas de temperatura onde ocorrem transformações físicas e químicas críticas — como secagem ou reações químicas. Esses dados formam o projeto para a programação das zonas de aquecimento do forno.

O princípio central é que um forno rotativo não opera a uma única temperatura, mas guia o material através de uma jornada térmica específica. A TGA fornece o mapa essencial para esta jornada, revelando os marcos críticos de temperatura que seu material deve atingir para alcançar seu estado final desejado.

A Fundação: Análise Termogravimétrica (TGA)

Uma operação de forno bem-sucedida começa muito antes de o material ser carregado. Começa com uma compreensão profunda de como esse material se comporta sob calor, que é precisamente o que a TGA fornece.

O que a TGA Mede

A Análise Termogravimétrica é uma técnica de laboratório que mede a mudança na massa de um material em função da temperatura. Essencialmente, ela informa a que temperatura seu material ganha ou, mais comumente, perde peso.

Identificando Pontos Críticos de Temperatura

Essa perda de massa é o principal indicador de uma mudança física ou química. A TGA mostra claramente a temperatura na qual uma reação começa, a taxa na qual ela prossegue e a temperatura na qual ela é concluída.

Um Exemplo Prático: Remoção de Água

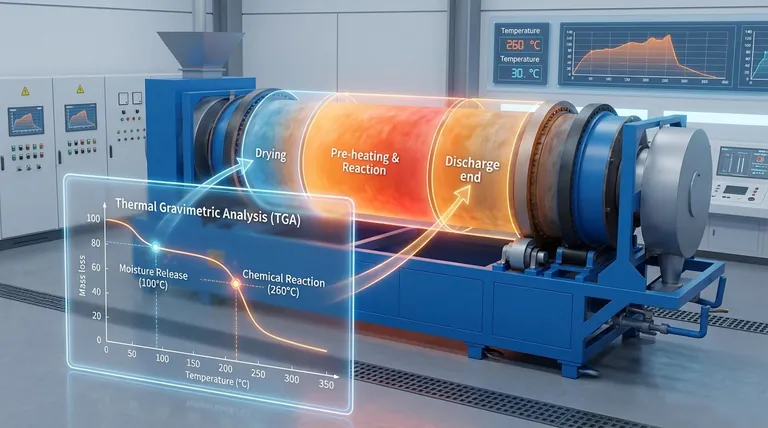

Uma curva TGA simples pode diferenciar entre a remoção de umidade livre e água quimicamente ligada. Você pode ver uma perda de massa inicial em torno de 100°C (212°F) à medida que a água superficial vaporiza, seguida por outro evento distinto de perda de massa em uma temperatura mais alta, como 260°C (500°F), à medida que moléculas de água mais fortemente ligadas são liberadas.

Descobrindo Reações Inesperadas

Além das transformações planejadas, uma TGA também pode revelar reações colaterais imprevistas. Identificar essas reações antecipadamente é crucial para o controle do processo, segurança e garantia da qualidade do produto final.

Traduzindo Análise em um Perfil Físico

Os dados da TGA não são apenas teóricos; eles informam diretamente a configuração física e a operação do próprio forno rotativo. A curva de temperatura do laboratório torna-se o perfil de temperatura na unidade industrial.

O Conceito de Zonas de Aquecimento

Os fornos rotativos não são aquecidos uniformemente. Eles são projetados com múltiplas zonas de aquecimento distintas ao longo de seu comprimento, cada uma mantida em uma temperatura específica. Zonas comuns incluem secagem, pré-aquecimento, reação (ou calcinação) e maturação/resfriamento.

Mapeando Dados TGA para Zonas do Forno

Os marcos de temperatura identificados pela TGA correspondem diretamente a essas zonas. Por exemplo, a faixa de temperatura onde a água livre é removida dita a temperatura e o comprimento da zona de secagem. A temperatura mais alta onde ocorre uma decomposição química define o ponto de ajuste para a zona de reação.

O Papel do Tempo de Retenção

A análise também informa o tempo de retenção necessário — quanto tempo o material deve passar em cada zona para completar sua transformação. Isso é controlado pela velocidade de rotação do forno, ângulo de inclinação e comprimento.

Controle Preciso de Temperatura

Para manter esse perfil, os fornos usam sistemas de aquecimento sofisticados, como fornos externos ou queimadores de chama direta internos. Esses sistemas são controlados com precisão para manter cada zona na temperatura alvo derivada da TGA inicial.

Entendendo os Compromissos e Fatores Influenciadores

Embora a TGA forneça o mapa térmico ideal, sua aplicação bem-sucedida depende das características físicas do forno e das restrições operacionais.

O Impacto do Dimensionamento do Forno

O diâmetro e o comprimento do forno são críticos. Um forno maior pode processar mais material (capacidade), mas requer energia significativamente maior para manter o perfil de temperatura. O tamanho final é uma função do tempo de retenção necessário e da plenitude desejada, ou "profundidade da cama", do material.

Geração de Calor pelo Material

Em alguns processos, a reação do material é exotérmica, o que significa que ele gera seu próprio calor. Isso deve ser considerado nos cálculos de energia para evitar superaquecimento e para manter o controle preciso sobre o perfil de temperatura.

O Objetivo é um Sistema, Não um Número

Em última análise, o perfil de temperatura não pode ser considerado isoladamente. É uma parte crítica de um sistema que inclui taxa de alimentação, tempo de retenção, dimensões do forno e as próprias propriedades químicas do material.

Como Aplicar Isso ao Seu Processo

O perfil de temperatura correto depende inteiramente do seu material e do seu objetivo final. Usar a TGA como ponto de partida permite que você adapte o processo com precisão.

- Se o seu foco principal for secagem simples: Sua TGA guiará um perfil focado em uma zona longa e de baixa temperatura para remover suavemente a umidade sem alterar a química do material.

- Se o seu foco principal for calcinação complexa: Sua TGA revelará múltiplos pontos de reação de alta temperatura, exigindo um perfil sofisticado e multizonas com controle de temperatura muito preciso.

- Se o seu foco principal for eficiência e segurança do processo: Uma TGA completa é inegociável para identificar todas as reações, contabilizar suas necessidades energéticas e prevenir eventos inesperados ou processamento incompleto dentro do forno.

Ao iniciar com uma análise térmica rigorosa, você transforma a operação de um forno rotativo de uma estimativa para uma ciência precisa e baseada em dados.

Tabela Resumo:

| Fator Chave | Papel na Determinação do Perfil de Temperatura |

|---|---|

| Análise Termogravimétrica (TGA) | Identifica temperaturas exatas para transformações de materiais (secagem, reações). |

| Zonas de Aquecimento | Seções do forno (secagem, pré-aquecimento, reação) são definidas para temperaturas específicas derivadas da TGA. |

| Tempo de Retenção | Duração que o material passa em cada zona para completar as transformações. |

| Dimensionamento do Forno (Diâmetro/Comprimento) | Impacta o uso de energia e a capacidade de manter o perfil alvo. |

| Reações do Material (Exotérmicas) | O calor autogerado deve ser considerado no balanço geral de energia. |

Pronto para projetar uma jornada térmica precisa para o seu material?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de fornos Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos personalizáveis para suas necessidades de processamento exclusivas. Nossa equipe pode ajudá-lo a traduzir dados TGA em uma operação de forno otimizada e eficiente.

Entre em contato conosco hoje para discutir sua aplicação e alcançar um controle de processo superior!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais