Em um forno rotativo de aquecimento elétrico, o material é resfriado indiretamente após a descarga usando um resfriador de tambor dedicado. Esta unidade, separada do forno de aquecimento principal, pulveriza água na parte externa de seu revestimento giratório. O material quente gira em seu interior, transferindo seu calor através da parede de metal para a água, que então evapora, levando o material à temperatura necessária sem qualquer contato direto com o meio de resfriamento.

O mecanismo de resfriamento em um forno rotativo elétrico não é um recurso isolado, mas uma etapa final e crucial em um sistema projetado para processamento de material controlado e indireto. A escolha do resfriamento indireto reflete o método de aquecimento indireto, priorizando a pureza e a consistência do material em detrimento da velocidade bruta.

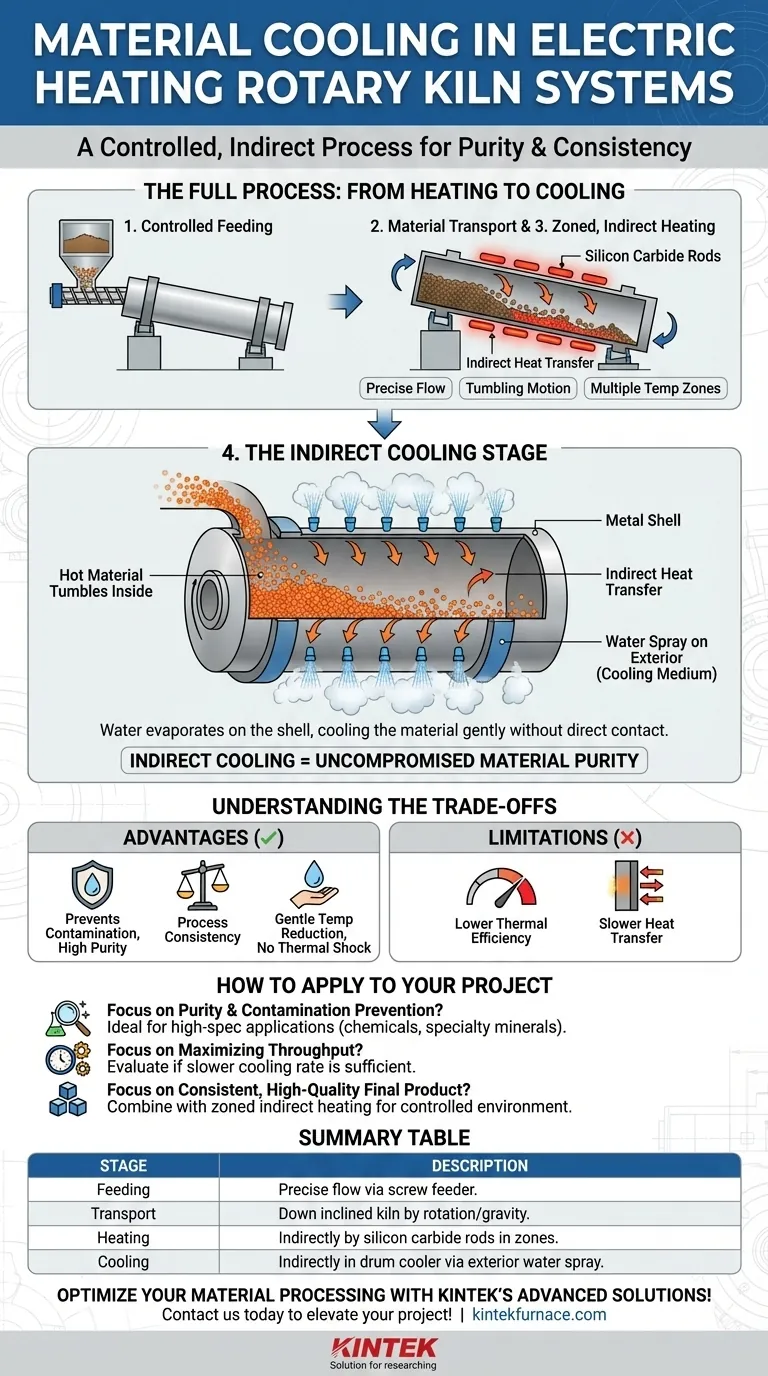

O Processo Completo: Do Aquecimento ao Resfriamento

Para entender a fase de resfriamento, é essencial vê-la como a etapa final em uma jornada contínua e controlada que o material percorre por todo o sistema do forno.

H3: Alimentação Controlada

O processo começa com um sistema de alimentação, muitas vezes um alimentador de parafuso simples ou duplo. O papel deste componente é fornecer um fluxo preciso e quantitativo de material para o forno, garantindo uma carga consistente para o processo de aquecimento.

H3: Transporte de Material

O material entra na parte superior do corpo inclinado do forno. À medida que o forno gira, o material se move gradualmente para baixo em direção à extremidade de descarga devido à gravidade e à inclinação do tambor. Esse movimento controlado garante que cada partícula tenha um tempo de residência previsível em cada zona.

H3: Aquecimento Indireto Zonal

À medida que o material viaja, ele passa por múltiplas zonas de controle de temperatura. Os elementos de aquecimento, tipicamente hastes de carboneto de silício, estão localizados na parte inferior do forno, fora do caminho principal do material.

O calor é transferido indiretamente através do revestimento do forno para o material que gira em seu interior. Este método evita a contaminação e permite um gerenciamento de temperatura extremamente preciso nas diferentes etapas de aquecimento.

H3: A Etapa de Resfriamento Indireto

Assim que o material sai do forno de aquecimento principal, ele entra no resfriador de tambor. Aqui, o princípio da transferência de calor indireta é repetido, mas ao contrário.

A água é pulverizada na parte externa do revestimento giratório do resfriador. O material quente na parte interna transfere sua energia térmica através da parede do revestimento, fazendo com que a água externa se transforme em vapor. Isso resfria o material suavemente e sem introduzir umidade ou outros contaminantes.

Compreendendo as Trocas

A escolha de um sistema de resfriamento indireto é uma decisão de engenharia deliberada com vantagens e limitações específicas que são cruciais de entender.

H3: Vantagem: Pureza Incomprometida do Material

O principal benefício do resfriamento indireto é prevenir a contaminação. Como o meio de resfriamento (água) nunca toca o produto, a pureza química e física do material é preservada. Isso é essencial para aplicações de alta especificação em produtos químicos, catalisadores e minerais especiais.

H3: Vantagem: Consistência do Processo

Este método proporciona uma redução suave e controlada da temperatura, o que pode ser crucial para evitar choques térmicos em materiais sensíveis. Ele completa o processo altamente controlado e indireto iniciado na câmara de aquecimento.

H3: Limitação: Menor Eficiência Térmica

O resfriamento indireto é menos eficiente termicamente do que os métodos diretos, como o resfriamento do material com um spray de água. O calor deve primeiro conduzir através da espessa parede de aço do resfriador, um processo mais lento que pode limitar a capacidade total do sistema.

Como Aplicar Isso ao Seu Projeto

Seus objetivos específicos de processamento determinarão se as características deste sistema de resfriamento se alinham com suas necessidades.

- Se seu foco principal é a pureza do material e a prevenção de contaminação: O resfriador de tambor indireto é a solução ideal, pois isola completamente seu produto do meio de resfriamento.

- Se seu foco principal é maximizar a capacidade de produção: Você deve avaliar se a taxa de resfriamento de um sistema indireto é suficiente para suas metas de produção, pois é inerentemente mais lenta do que o resfriamento direto.

- Se seu foco principal é criar um produto final consistente e de alta qualidade: A combinação de aquecimento indireto zonal e resfriamento indireto suave proporciona um ambiente excepcionalmente controlado do início ao fim.

Em última análise, ver o sistema de resfriamento como parte integrante de todo o caminho de processamento controlado do forno é a chave para alavancar essa tecnologia de forma eficaz.

Tabela Resumo:

| Etapa | Descrição |

|---|---|

| Alimentação | O material entra via alimentador de rosca para controle preciso do fluxo. |

| Transporte | O material se move para baixo no forno inclinado via rotação e gravidade. |

| Aquecimento | Aquecimento indireto com hastes de carboneto de silício em múltiplas zonas. |

| Resfriamento | Resfriamento indireto em resfriador de tambor com spray de água na parte externa do revestimento. |

Otimize o processamento de seus materiais com as soluções avançadas da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura, como fornos mufla, tubulares, rotativos, a vácuo e com atmosfera controlada, e sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem o alinhamento preciso com suas necessidades experimentais exclusivas para maior pureza, eficiência e consistência. Entre em contato conosco hoje para discutir como podemos elevar seu projeto!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial