Em sua essência, a sinterização a vácuo melhora as tolerâncias dimensionais não prevenindo a retração, mas garantindo que a retração que ocorre seja excepcionalmente uniforme e previsível. Ao remover os gases atmosféricos, o processo elimina variáveis chave como oxidação e bolsões de gás presos que, de outra forma, causariam uma densificação inconsistente, resultando em uma peça final que corresponde mais precisamente ao seu projeto pretendido.

O principal benefício de um vácuo não é a ausência de retração, mas a criação de um ambiente ultralimpo. Essa pureza permite que a ligação a nível atômico entre as partículas do pó ocorra de forma consistente em toda a peça, resultando em retração previsível e controle dimensional superior.

O Princípio Central: Sinterização é Sobre Retração Controlada

Para entender o papel do vácuo, devemos primeiro ter clareza sobre o objetivo da sinterização. O processo é projetado para transformar uma forma de pó levemente compactada (uma peça "verde") em um objeto sólido e denso.

O Objetivo é a Densificação, Não a Estagnação

A sinterização usa calor para encorajar os átomos a se difundirem através das fronteiras das partículas de pó individuais, fundindo-as. À medida que as partículas se ligam e os espaços vazios (poros) entre elas se fecham, toda a peça encolhe e se torna mais densa. Essa retração é um resultado necessário e pretendido da sinterização bem-sucedida.

O Desafio: Retração Não Uniforme

O problema na fabricação não é que as peças encolham, mas que encolham de maneira desigual. Se uma seção de uma peça se densificar mais do que outra, o resultado é empenamento, distorção e falha em atender a tolerâncias dimensionais rigorosas. As principais causas dessa inconsistência são contaminantes atmosféricos.

Como um Vácuo Cria Resultados Previsíveis

Um forno a vácuo é fundamentalmente um sistema de controle. Ao remover a atmosfera, ele neutraliza diretamente as principais fontes de variabilidade que afligem os processos de sinterização convencionais.

Mecanismo 1: Prevenção da Oxidação

Em um forno com atmosfera padrão, o oxigênio reage com as superfícies quentes das partículas de pó metálico, formando uma camada de óxido. Essa camada atua como uma barreira física, dificultando a difusão limpa de metal para metal necessária para uma ligação forte e uniforme. Como as taxas de oxidação podem variar com base no fluxo de gás e nos gradientes de temperatura, a densificação resultante torna-se imprevisível. Um vácuo elimina essa variável completamente, garantindo uma superfície pura para a ligação.

Mecanismo 2: Eliminação de Gás Preso

Os poros na peça verde são inicialmente preenchidos com gases atmosféricos (principalmente nitrogênio e argônio). À medida que a peça sinteriza e os poros começam a encolher, esse gás preso é comprimido. Isso cria uma contrapressão interna que resiste ativamente à densificação total. Um vácuo remove o gás dos poros antes que eles se fechem, eliminando essa resistência e permitindo que a peça se densifique de forma mais completa e uniforme.

Mecanismo 3: Promoção de Desgaseificação Eficaz

As peças verdes contêm aglutinantes e lubrificantes usados durante a fase inicial de compactação do pó. Estes devem ser completamente queimados antes que a sinterização comece. Um ambiente a vácuo puxa ativamente esses compostos voláteis para fora da peça em temperaturas mais baixas, um processo conhecido como desgaseificação (outgassing). Isso garante que não restem contaminantes residuais para interferir na fase final da sinterização, prevenindo vazios internos e instabilidade dimensional.

Entendendo as Compensações (Trade-offs)

Embora a sinterização a vácuo ofereça controle superior, não é a escolha padrão para todas as aplicações. Os benefícios devem ser ponderados em relação às limitações práticas e técnicas.

Custo e Complexidade Aumentados

Fornos a vácuo são significativamente mais caros para comprar, operar e manter do que fornos atmosféricos. A necessidade de bombas de vácuo, selos e sistemas de controle sofisticados aumenta o custo de capital e operacional geral.

Tempos de Ciclo Mais Lentos

Alcançar um vácuo profundo não é instantâneo. O tempo necessário para evacuar a câmara do forno antes que o aquecimento possa começar aumenta o tempo total do ciclo por lote, potencialmente reduzindo a produção geral em comparação com fornos atmosféricos contínuos.

Limitações na Composição do Material

Um inconveniente técnico significativo é o efeito do vácuo em certos elementos de liga. Metais com alta pressão de vapor, como zinco, manganês ou cromo, podem essencialmente "ferver" ou evaporar da peça em altas temperaturas de sinterização no vácuo. Isso pode alterar a química final da liga e as propriedades.

Quando Escolher a Sinterização a Vácuo

Sua decisão deve ser orientada pelas demandas específicas do seu componente e material.

- Se seu foco principal é o desempenho com materiais reativos: Escolha a sinterização a vácuo para metais como titânio, metais refratários e certos aços inoxidáveis que são altamente sensíveis à oxidação ou nitretação.

- Se seu foco principal é geometria complexa: Use a sinterização a vácuo para peças intrincadas onde mesmo uma distorção mínima é inaceitável, pois a retração uniforme é fundamental para manter a forma.

- Se seu foco principal é precisão e pureza máximas: Selecione a sinterização a vácuo para aplicações de missão crítica nos campos médico, aeroespacial ou de semicondutores, onde alcançar as tolerâncias mais rígidas e a pureza do material é fundamental.

Ao controlar o ambiente, você ganha controle preciso sobre a peça final.

Tabela Resumo:

| Mecanismo | Benefício Principal |

|---|---|

| Prevenção da Oxidação | Garante ligação limpa de metal a metal para densificação uniforme |

| Eliminação de Gás Preso | Remove a contrapressão interna para retração completa e consistente |

| Promoção de Desgaseificação Eficaz | Previne contaminantes para dimensões estáveis |

Precisa de controle dimensional preciso para o seu laboratório? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece soluções avançadas de fornos de alta temperatura como Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para aprimorar seus processos de sinterização e alcançar resultados superiores!

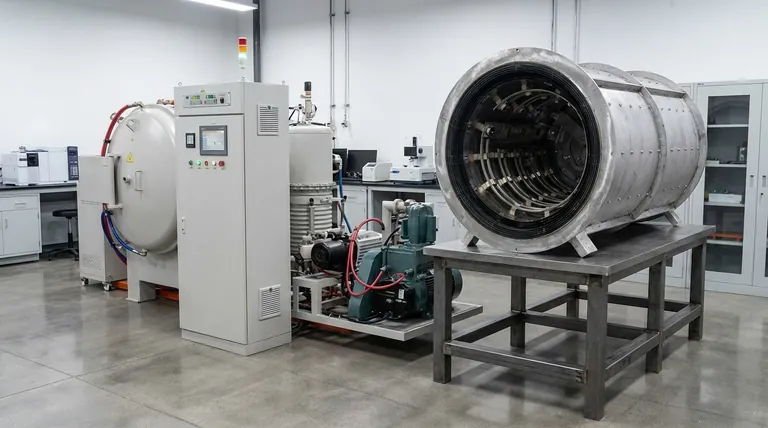

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade