Em sua essência, a sinterização a vácuo reduz os custos de fabricação ao criar peças superiores, de formato quase final, que requerem menos etapas de processamento secundário. Ao eliminar os gases atmosféricos, o processo impede a oxidação e a contaminação, resultando em maior resistência do material e significativamente menos desperdício, o que se traduz diretamente em despesas gerais de produção mais baixas.

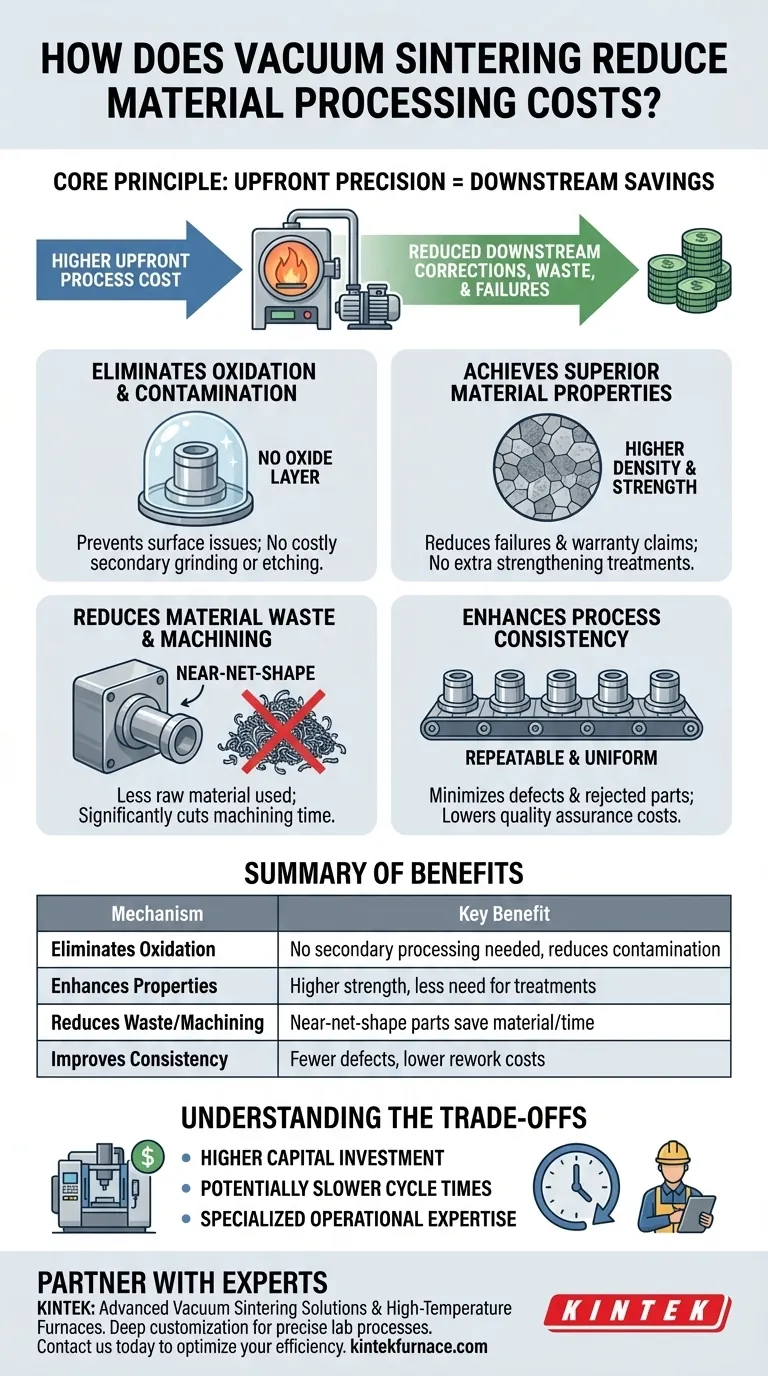

O princípio fundamental de economia de custos da sinterização a vácuo é uma mudança no investimento: ela acarreta um custo de processo inicial mais alto para reduzir drasticamente ou eliminar correções dispendiosas a jusante, desperdício de material e falhas de produto.

Os Mecanismos Centrais de Redução de Custos

Para entender os benefícios financeiros, você deve primeiro entender as vantagens técnicas que a sinterização a vácuo oferece em relação aos métodos atmosféricos tradicionais. Cada vantagem mitiga diretamente uma fonte comum de custo de fabricação.

Eliminação de Oxidação e Contaminação

Em um forno convencional, a presença de oxigênio e outros gases atmosféricos causa a formação de uma camada de óxido indesejável na superfície do material, especialmente em altas temperaturas de sinterização.

A remoção dessa camada requer processos secundários dispendiosos e demorados, como retificação, ataque químico ou usinagem. A sinterização a vácuo remove a atmosfera, impedindo a oxidação antes que ela ocorra e fornecendo uma peça limpa diretamente do forno.

Isso é especialmente crítico para materiais reativos como titânio ou certos aços especiais, onde mesmo traços de oxigênio podem comprometer a integridade estrutural do material, levando ao descarte de peças.

Obtenção de Propriedades Superiores do Material

O ambiente de vácuo permite que os materiais sejam aquecidos a temperaturas mais altas sem o risco de vaporização que ocorreria sob pressão atmosférica normal.

Isso possibilita um processo de densificação mais completo, resultando em peças com maior densidade, resistência superior e maior resistência ao desgaste. Um produto final mais forte e durável reduz os custos a longo prazo associados a reclamações de garantia, substituições e falhas em campo.

Além disso, como as propriedades inerentes são superiores, tratamentos de reforço secundários caros, como têmpera superficial ou revestimento, podem se tornar desnecessários.

Redução de Desperdício de Material e Usinagem

A sinterização a vácuo é excepcionalmente eficaz na produção de peças de formato quase final — componentes que emergem do forno muito próximos de suas dimensões finais.

Isso é particularmente valioso para peças pequenas ou geometricamente complexas. Ao minimizar a diferença entre a peça sinterizada e o projeto final, você corta drasticamente os custos em duas áreas:

- Matéria-Prima: Menos material é usado e subsequentemente desperdiçado.

- Usinagem: A usinagem pós-sinterização é uma das etapas mais caras e demoradas da fabricação. Reduzi-la economiza dinheiro significativo e tempo de produção.

Melhoria da Consistência do Processo

Um vácuo fornece um ambiente altamente controlado e repetível. Fatores como distribuição uniforme de pressão e a ausência de variáveis atmosféricas levam a uma consistência excepcional de lote para lote.

Esse alto nível de controle de processo minimiza a taxa de defeitos e peças rejeitadas, reduzindo o custo de garantia de qualidade e retrabalho.

Entendendo as Compensações

Embora poderosa, a sinterização a vácuo não é uma solução universalmente superior. Sua relação custo-benefício depende da aplicação, e você deve considerar suas compensações inerentes em relação aos métodos convencionais.

Maior Investimento de Capital Inicial

Fornos a vácuo são significativamente mais complexos e caros para comprar e instalar do que seus equivalentes atmosféricos. Isso representa uma despesa de capital inicial substancial que deve ser justificada pela economia a longo prazo.

Tempos de Ciclo Potencialmente Mais Lentos

O processo de criar o vácuo e controlar cuidadosamente o ciclo térmico pode levar mais tempo do que um ciclo de sinterização atmosférica convencional. Isso pode reduzir a produção geral, o que pode ser um fator crítico em cenários de fabricação de alto volume.

Experiência Operacional Especializada

Operar e manter um forno a vácuo requer técnicos mais qualificados. A necessidade de conhecimento especializado em tecnologia de vácuo, detecção de vazamentos e manutenção de sistemas pode se traduzir em custos de mão de obra mais altos e requisitos de treinamento.

A Sinterização a Vácuo é a Escolha Certa para Sua Aplicação?

A decisão de usar a sinterização a vácuo deve ser estratégica, baseada em seus principais objetivos de fabricação e requisitos de material.

- Se seu foco principal são materiais de alto desempenho ou reativos (por exemplo, titânio, aço inoxidável de grau médico): O custo é quase sempre justificado, pois é frequentemente a única maneira de prevenir a contaminação e atingir as propriedades de material necessárias.

- Se seu foco principal é produzir peças complexas de formato quase final: A economia significativa devido à redução da usinagem e do desperdício de material geralmente proporciona um retorno claro sobre o investimento inicial.

- Se seu foco principal é a produção em massa de peças simples e de baixo custo a partir de materiais não reativos: A sinterização atmosférica convencional é provavelmente mais econômica devido ao seu maior rendimento e menor custo de equipamento.

Em última análise, a sinterização a vácuo reduz o custo total investindo em precisão de processo antecipadamente para eliminar problemas e ineficiências caras a jusante.

Tabela de Resumo:

| Mecanismo de Redução de Custo | Benefício Principal |

|---|---|

| Elimina a Oxidação | Nenhum processamento secundário necessário, reduz a contaminação |

| Aprimora as Propriedades do Material | Maior resistência, menor necessidade de tratamentos |

| Reduz Desperdício e Usinagem | Peças de formato quase final economizam material e tempo |

| Melhora a Consistência do Processo | Menos defeitos, custos de retrabalho mais baixos |

Pronto para cortar seus custos de processamento de materiais com soluções avançadas de sinterização a vácuo? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos de alta temperatura como Fornos a Vácuo e Atmosféricos, Fornos de Mufa, Tubulares e Rotativos, além de Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem soluções precisas para suas necessidades experimentais exclusivas, oferecendo desempenho superior e eficiência de custos. Entre em contato conosco hoje para discutir como podemos otimizar os processos do seu laboratório!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Qual é o papel dos fornos de sinterização ou indução a vácuo na regeneração de baterias? Otimizar a Recuperação de Cátodos

- Por que um ambiente de alto vácuo é necessário no empobrecimento de escória de cobre? Maximize a Eficiência da Separação de Matte

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade