O endurecimento a vácuo é um processo de tratamento térmico de alta precisão que fortalece os metais aquecendo-os e resfriando-os rapidamente dentro de uma câmara de vácuo. Ao remover o oxigênio e outros gases atmosféricos, o processo evita reações superficiais como oxidação e descoloração. Isso permite a criação de componentes com dureza excepcional e um acabamento limpo e brilhante diretamente do forno.

O valor central do endurecimento a vácuo não é apenas atingir a dureza, mas atingi-la com controle incomparável. Ao eliminar a contaminação atmosférica, o processo oferece estabilidade dimensional superior e integridade superficial, tornando-o ideal para componentes complexos e de alto desempenho.

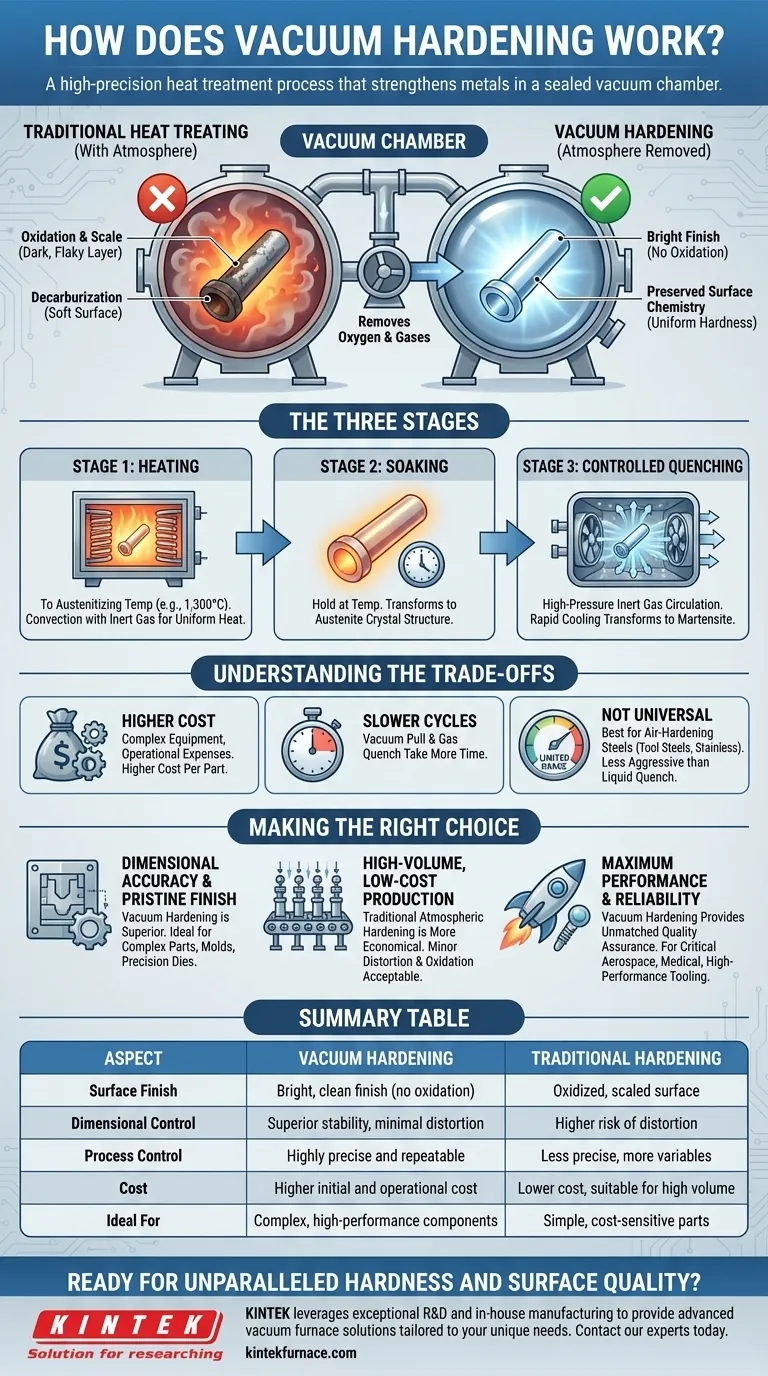

O Princípio Central: Eliminar a Interferência Atmosférica

O tratamento térmico tradicional ocorre na presença de ar, o que leva a reações químicas indesejáveis na superfície do metal em altas temperaturas. O endurecimento a vácuo resolve fundamentalmente esse problema removendo a própria atmosfera.

Como um Vácuo Previne a Oxidação

O benefício mais visível é a prevenção da oxidação. Sem oxigênio, a formação de carepa — uma camada escura e escamosa de óxido de ferro — é completamente evitada. Isso resulta em uma superfície metálica "brilhante" que não requer limpeza ou usinagem subsequente para remover uma camada externa danificada.

Preservando a Química da Superfície

Além da estética, o vácuo preserva o teor de carbono da superfície do aço. Em fornos atmosféricos, pode ocorrer uma reação chamada descarbonetação, onde o carbono é lixiviado da superfície, deixando-a mais macia do que o núcleo. Um ambiente de vácuo garante que o carbono permaneça onde pertence, garantindo dureza uniforme em todo o componente.

As Três Etapas do Endurecimento a Vácuo

O processo é meticulosamente controlado do início ao fim dentro de uma única câmara selada, geralmente seguindo três fases distintas.

Etapa 1: Aquecimento à Temperatura de Austenitização

Os componentes são aquecidos a uma temperatura crítica específica, muitas vezes até 1.300°C (2.372°F). Este aquecimento é tipicamente feito por convecção, usando uma pequena quantidade de gás inerte (como nitrogênio) para circular o calor uniformemente. O controle preciso do computador garante que toda a peça atinja a temperatura alvo uniformemente.

Etapa 2: Imersão para Transformação

Uma vez atingida a temperatura alvo, o material é "imerso" ou mantido por um período predeterminado. Isso permite que a estrutura cristalina interna do aço se transforme completamente em um estado conhecido como austenita, o que é essencial para alcançar a dureza máxima no resfriamento.

Etapa 3: Resfriamento Controlado

Para fixar a dureza, os componentes devem ser resfriados rapidamente. Em um forno a vácuo, isso é conseguido reabastecendo a câmara com gás inerte de alta pressão. O gás é circulado em alta velocidade por ventiladores potentes, extraindo calor rapidamente e forçando a austenita a se transformar em martensita, a estrutura cristalina dura e forte desejada.

Entendendo as Compensações

Embora o endurecimento a vácuo ofereça vantagens significativas, não é a solução universal para todas as aplicações. Entender suas limitações é fundamental para tomar uma decisão informada.

Custos de Equipamento e Operacionais Mais Altos

Fornos a vácuo são máquinas complexas que representam um investimento de capital significativo. O processo em si, incluindo o tempo para criar o vácuo e o uso de gases inertes de alta pureza, resulta em um custo por peça mais alto em comparação com o endurecimento atmosférico tradicional.

Tempos de Ciclo Mais Lentos

Criar um vácuo antes do aquecimento e usar gás para o resfriamento pode ser mais lento do que os processos em ar aberto ou banho de sal. Isso o torna menos adequado para peças de custo muito baixo e alto volume, onde a velocidade é o principal motor econômico.

Não é um Método de Resfriamento Universal

A taxa de resfriamento alcançada com o resfriamento a gás, embora rápida, não é tão extrema quanto um resfriamento líquido (óleo ou água). Portanto, o endurecimento a vácuo é mais adequado para aços com têmpera ao ar (como aços para ferramentas) e certos aços inoxidáveis. Aços de baixa liga que requerem um resfriamento muito agressivo para atingir a dureza total podem não ser candidatos adequados.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de endurecimento correto depende inteiramente dos requisitos técnicos e das restrições econômicas do seu componente.

- Se seu foco principal for precisão dimensional e um acabamento de superfície imaculado: O endurecimento a vácuo é a escolha superior para peças complexas, moldes de injeção e matrizes de precisão onde a usinagem pós-tratamento é cara ou impossível.

- Se seu foco principal for produção de alto volume e baixo custo: Para componentes simples onde distorção menor e oxidação superficial são aceitáveis (e podem ser limpas pós-tratamento), o endurecimento atmosférico tradicional continua sendo mais econômico.

- Se seu foco principal for desempenho e confiabilidade máximos: Para componentes críticos em aeroespacial, médico ou ferramentas de alto desempenho, a natureza limpa, repetível e precisamente controlada do endurecimento a vácuo oferece garantia de qualidade inigualável.

Ao entender essas compensações, você pode escolher com confiança o processo que oferece o desempenho necessário para seu objetivo de engenharia específico.

Tabela de Resumo:

| Aspecto | Endurecimento a Vácuo | Endurecimento Tradicional |

|---|---|---|

| Acabamento Superficial | Acabamento brilhante e limpo (sem oxidação) | Superfície oxidada e com carepa |

| Controle Dimensional | Estabilidade superior, distorção mínima | Maior risco de distorção |

| Controle do Processo | Altamente preciso e repetível | Menos preciso, mais variáveis |

| Custo | Custo inicial e operacional mais alto | Custo mais baixo, adequado para alto volume |

| Ideal Para | Componentes complexos e de alto desempenho | Peças simples e sensíveis ao custo |

Pronto para alcançar dureza e qualidade de superfície incomparáveis para seus componentes críticos?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos a vácuo adaptadas às suas necessidades exclusivas. Nossas capacidades de personalização profundas garantem que seu processo de endurecimento a vácuo ofereça a estabilidade dimensional precisa e o acabamento limpo que suas aplicações de alto desempenho exigem.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de endurecimento a vácuo podem aprimorar a confiabilidade e o desempenho do seu produto.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior