Em resumo, o tratamento térmico a vácuo aprimora significativamente o aço ferramenta de alta liga ao criar uma camada superficial mais dura e uniforme do que os métodos convencionais. Isso é alcançado pela formação de uma camada fina e micro-cementada durante o resfriamento em óleo, um benefício exclusivo do processo que também elimina defeitos comuns como oxidação e pontos moles de têmpera.

O verdadeiro valor do tratamento térmico a vácuo não é apenas a dureza que ele alcança, mas o controle e a consistência inigualáveis que ele proporciona. Ao criar um ambiente quimicamente puro, ele permite que o aço atinja suas propriedades teóricas máximas sem a degradação superficial comum nos tratamentos térmicos atmosféricos.

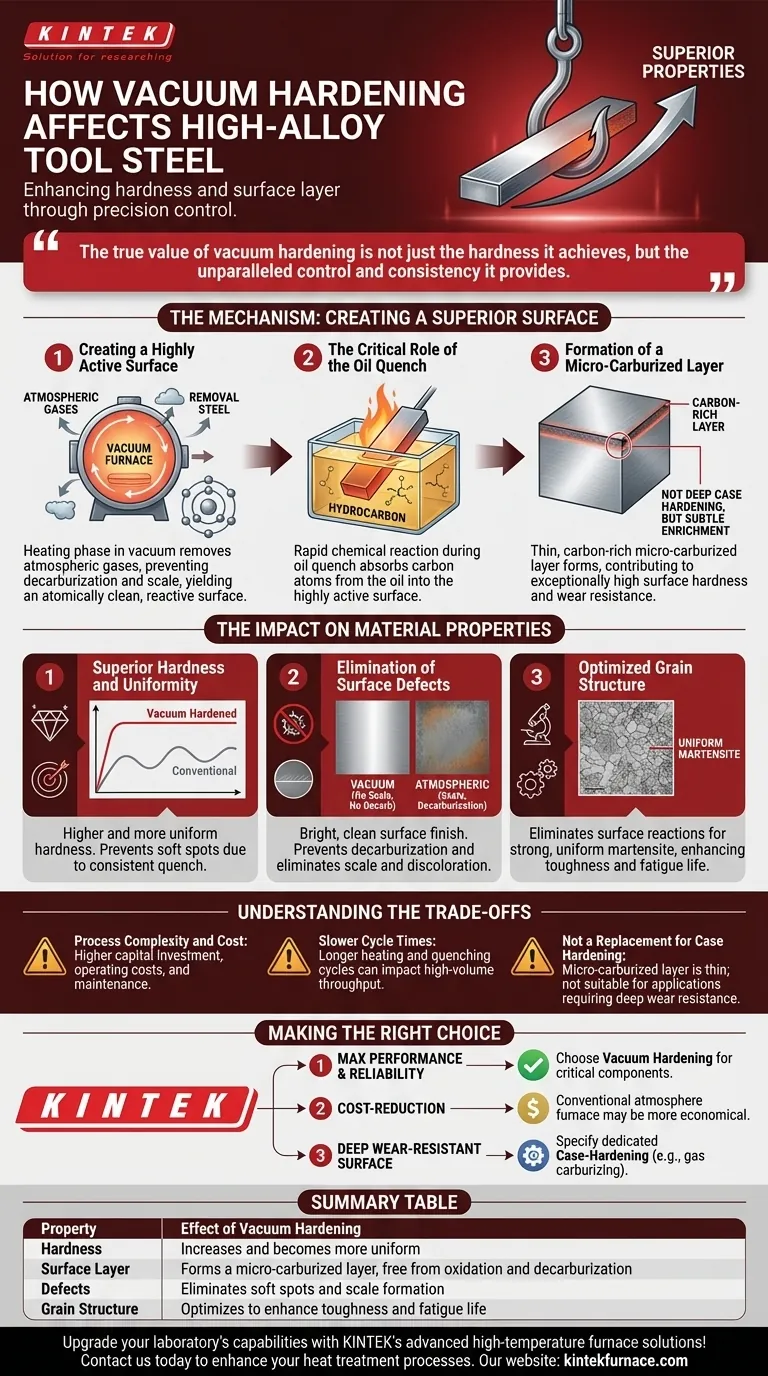

O Mecanismo: Como o Tratamento Térmico a Vácuo Cria uma Superfície Superior

Os benefícios exclusivos do tratamento térmico a vácuo resultam do ambiente controlado que ele cria, o que muda fundamentalmente a forma como o aço reage durante o aquecimento e o resfriamento.

Criação de uma Superfície Altamente Ativa

Durante a fase de aquecimento, o forno a vácuo remove quase todos os gases atmosféricos, particularmente o oxigênio. Isso evita a formação de uma camada de carepa de óxido (decarburização) que normalmente se forma na superfície do aço em um forno convencional.

A superfície resultante é atomicamente limpa e, portanto, quimicamente "ativa" ou altamente reativa.

O Papel Crítico do Resfriamento em Óleo

Quando esta peça de aço altamente ativa é submersa em óleo de têmpera (que é um hidrocarboneto), ocorre uma reação química rápida em sua superfície.

O calor e a reatividade do aço fazem com que os átomos de carbono do óleo sejam instantaneamente absorvidos na rede superficial do aço.

Formação de uma Camada Micro-Cementada

Esta absorção de carbono forma uma camada extremamente fina e rica em carbono. Este não é um processo de cementação profunda, mas sim um sutil enriquecimento superficial.

Esta camada micro-cementada é um contribuinte chave para a dureza superficial excepcionalmente alta e a resistência ao desgaste vistas em componentes tratados termicamente a vácuo.

O Impacto nas Propriedades do Material

A combinação de um ambiente limpo e cementação superficial resulta em melhorias mensuráveis em relação aos métodos de endurecimento tradicionais.

Dureza e Uniformidade Superiores

O processo produz um componente com dureza mais alta e mais uniforme. A superfície limpa garante uma transferência de calor consistente e rápida durante a têmpera, prevenindo a formação de "pontos moles" que podem ocorrer devido a um resfriamento desigual.

O carbono adicional na superfície aumenta o valor de dureza além do que a liga base sozinha poderia alcançar.

Eliminação de Defeitos de Superfície

O tratamento térmico a vácuo produz peças com um acabamento superficial brilhante e limpo, livre da carepa e da descoloração típicas do endurecimento atmosférico. Isso geralmente reduz ou elimina a necessidade de limpeza ou retificação pós-tratamento.

Ele evita completamente a decarburização superficial (perda de carbono), que é um ponto de falha comum que cria uma pele macia e fraca em peças endurecidas em fornos atmosféricos.

Estrutura de Grão Otimizada

Ao eliminar reações superficiais indesejadas, o processo permite que a estrutura de grão interna do aço se transforme em martensita forte e uniforme como pretendido. Esta estrutura otimizada aprimora não apenas a dureza, mas também a tenacidade geral e a vida à fadiga do aço ferramenta.

Entendendo os Compromissos

Embora poderoso, o tratamento térmico a vácuo não é a solução universal para todas as aplicações. Seus benefícios devem ser ponderados em relação às suas considerações práticas.

Complexidade e Custo do Processo

Os fornos a vácuo representam um investimento de capital significativo e têm custos operacionais mais altos em comparação com os fornos de atmosfera convencionais. Eles exigem operadores especializados e protocolos de manutenção mais rigorosos.

Tempos de Ciclo Mais Lentos

O processo de criar vácuo, aquecer e executar um ciclo de têmpera controlado pode ser mais longo do que o de um forno padrão. Isso pode impactar o rendimento da produção de alto volume.

Não é um Substituído para a Cementação

A camada micro-cementada é extremamente fina e é um efeito benéfico, não um objetivo principal. Não pode substituir processos dedicados de cementação, como a cementação a gás ou a nitretação, que são projetados para criar uma camada muito mais profunda e resistente ao desgaste para engrenagens ou rolamentos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de tratamento térmico correto depende inteiramente da aplicação final do componente e dos requisitos de desempenho.

- Se seu foco principal é o desempenho máximo e a confiabilidade: Escolha o tratamento térmico a vácuo para componentes críticos, como matrizes de alto desempenho, moldes e ferramentas de corte, onde a dureza uniforme e uma superfície livre de defeitos são inegociáveis.

- Se seu foco principal é a redução de custos para peças menos exigentes: Um forno de atmosfera convencional é frequentemente uma escolha mais econômica, desde que algum pós-processamento, como jateamento ou retificação, seja aceitável.

- Se seu foco principal é uma superfície profunda e altamente resistente ao desgaste: Você deve especificar um processo de cementação dedicado, pois o efeito superficial do tratamento térmico a vácuo não é suficiente para aplicações de desgaste extremo.

Em última análise, escolher o tratamento térmico a vácuo é um investimento em propriedades de material superiores e repetibilidade do processo para suas aplicações mais exigentes.

Tabela de Resumo:

| Propriedade | Efeito do Tratamento Térmico a Vácuo |

|---|---|

| Dureza | Aumenta e se torna mais uniforme |

| Camada Superficial | Forma uma camada micro-cementada, livre de oxidação e decarburização |

| Defeitos | Elimina pontos moles e formação de carepa |

| Estrutura de Grão | Otimiza para aprimorar a tenacidade e a vida à fadiga |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Se você está trabalhando com aços ferramenta de alta liga ou outros materiais, nossos fornos garantem controle preciso e resultados superiores. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de tratamento térmico e aumentar sua produtividade!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura