Em sua essência, a cementação a vácuo garante qualidade estável ao substituir as variáveis imprevisíveis do tratamento térmico atmosférico por parâmetros precisos e gerenciados digitalmente em um ambiente livre de oxigênio. Este método oferece aos engenheiros um controle incomparável sobre todo o processo, desde o aquecimento até o resfriamento, resultando em um resultado metalúrgico altamente repetível e superior.

A razão fundamental para a estabilidade da cementação a vácuo é sua capacidade de eliminar variáveis ambientais. Ao remover o oxigênio e controlar precisamente a introdução de carbono, o processo se torna uma série previsível e repetível de entradas digitais, em vez de um delicado ato de equilíbrio químico.

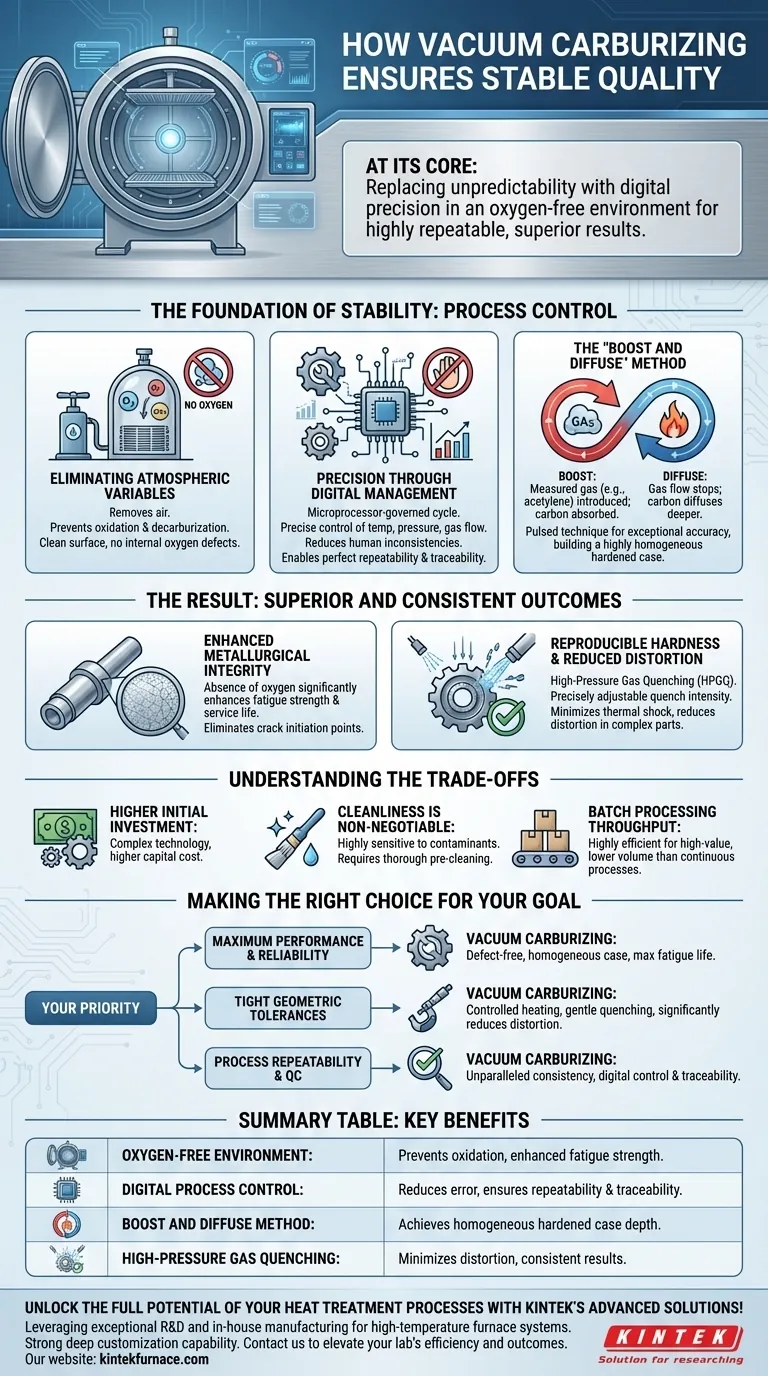

A Base da Estabilidade: Controle de Processo

A consistência da cementação a vácuo, também conhecida como Cementação de Baixa Pressão (LPC), não é acidental. É o resultado direto de uma abordagem fundamentalmente diferente para o processo de tratamento térmico.

Eliminando Variáveis Atmosféricas

Nos métodos tradicionais, a atmosfera do forno é uma mistura complexa que inclui oxigênio, o que pode causar reações indesejadas. A cementação a vácuo começa removendo o ar da câmara.

Este ambiente de vácuo previne completamente a oxidação e a descarbonetação na superfície da peça. Isso significa que o produto final mantém sua cor metálica original e está livre dos defeitos de oxigênio internos (muitas vezes chamados de "estrutura preta") que podem comprometer a integridade da peça.

Precisão Através do Gerenciamento Digital

Todo o ciclo é governado por um microprocessador. Parâmetros críticos como temperatura, pressão e tempos de fluxo de gás não são apenas monitorados, mas ativamente controlados com precisão digital.

Isso reduz inconsistências de fatores humanos e garante que cada lote seja processado sob as mesmas condições exatas. O registro detalhado de dados permite perfeita repetibilidade e rastreabilidade, o que é crucial para padrões de garantia de qualidade como o CQI-9.

O Método "Boost e Difusão"

Em vez de manter uma atmosfera rica em carbono constante, a cementação a vácuo usa uma técnica pulsada. O processo alterna entre duas etapas:

- Boost: Uma pequena quantidade medida de gás carburizante (tipicamente acetileno) é introduzida na câmara quente. O gás se decompõe, e seus átomos de carbono são absorvidos pela superfície do aço.

- Difusão: O fluxo de gás é interrompido, e o carbono absorvido é permitido difundir-se mais profundamente na superfície da peça, impulsionado pelo calor e pelo tempo.

Este ciclo é repetido várias vezes. Ao controlar precisamente a duração de cada etapa de boost e difusão, os engenheiros podem construir um perfil de profundidade de camada com excepcional precisão e criar uma camada endurecida altamente homogênea.

O Resultado: Resultados Superiores e Consistentes

Este nível de controle se traduz diretamente em melhorias mensuráveis na peça final, criando um novo padrão de qualidade e confiabilidade.

Integridade Metalúrgica Aprimorada

A ausência de oxigênio não apenas mantém as peças limpas, mas também melhora significativamente a resistência à fadiga e a vida útil do componente. A eliminação da oxidação superficial e subsuperficial remove potenciais pontos de iniciação de trincas sob carregamento cíclico.

Dureza Reprodutível e Distorção Reduzida

Após a cementação, as peças são temperadas. Muitos fornos a vácuo usam têmpera a gás de alta pressão (HPGQ) com nitrogênio ou hélio.

A intensidade dessa têmpera pode ser ajustada com precisão controlando a pressão e a velocidade do gás. Isso proporciona resultados de têmpera consistentes e reproduzíveis e, criticamente, minimiza o choque térmico que causa distorção em peças complexas ou de paredes finas.

Entendendo as Compensações

Embora ofereça qualidade superior, a cementação a vácuo não é uma solução universal. Entender seu contexto é fundamental para tomar uma decisão informada.

Investimento Inicial Mais Alto

A tecnologia de fornos a vácuo é mais complexa e tem um custo de capital mais alto do que o equipamento tradicional de fornos atmosféricos. A precisão e o controle vêm com um preço.

A Limpeza Não É Negociável

O processo é altamente sensível a contaminantes. As peças devem ser completamente limpas antes de entrar no forno, pois quaisquer óleos ou fluidos residuais podem vaporizar e interferir no vácuo e no processo de cementação.

Produção em Lotes

A cementação a vácuo é inerentemente um processo em lote. Embora altamente eficiente para componentes de alto valor, pode não igualar a produção de alguns grandes fornos atmosféricos contínuos usados para produção em massa de peças de especificação inferior.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar a cementação a vácuo deve ser impulsionada pelos requisitos específicos do seu componente e metas de produção.

- Se o seu foco principal é o máximo desempenho e confiabilidade: A cementação a vácuo é a escolha ideal por sua capacidade de criar uma superfície livre de defeitos e uma camada homogênea, maximizando a vida útil à fadiga.

- Se o seu foco principal é manter tolerâncias geométricas apertadas: O aquecimento controlado e uniforme e o processo de têmpera a gás suave reduzem significativamente a distorção em comparação com os métodos tradicionais.

- Se o seu foco principal é a repetibilidade do processo e o controle de qualidade: O controle digital e o registro de dados inerentes ao processo fornecem consistência e rastreabilidade incomparáveis para aplicações críticas.

Ao remover a ambiguidade e a interferência ambiental, a cementação a vácuo transforma o tratamento térmico de um ofício em uma ciência precisa e baseada em dados.

Tabela Resumo:

| Aspecto Chave | Benefício |

|---|---|

| Ambiente Livre de Oxigênio | Previne oxidação e descarbonetação, garantindo superfícies limpas e resistência à fadiga aprimorada |

| Controle Digital do Processo | Reduz erros humanos, permite gerenciamento preciso de parâmetros e garante repetibilidade e rastreabilidade |

| Método Boost e Difusão | Alcança profundidade de camada endurecida homogênea com absorção e difusão precisas de carbono |

| Têmpera a Gás de Alta Pressão | Minimiza a distorção e proporciona resultados de têmpera consistentes e reproduzíveis |

Desbloqueie todo o potencial dos seus processos de tratamento térmico com as soluções avançadas da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, entregando integridade metalúrgica aprimorada e estabilidade de processo. Pronto para elevar a eficiência e os resultados do seu laboratório? Entre em contato hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje