Em resumo, a brasagem a vácuo é um processo de união de materiais de alta pureza onde um metal de adição é fundido entre dois componentes dentro de um forno a vácuo. O vácuo impede a oxidação, permitindo que o metal de adição flua por ação capilar e forme uma junta excepcionalmente forte, limpa e uniforme ao esfriar, sem derreter os materiais base em si.

A percepção crítica é que o vácuo não é apenas uma parte incidental do processo; é o fator possibilitador. Ao remover contaminantes atmosféricos, o vácuo cria um ambiente quimicamente puro onde o metal de adição pode molhar e aderir perfeitamente aos materiais de base, resultando em uma qualidade de junta que muitas vezes é impossível de alcançar com outros métodos.

O Princípio Fundamental: Unir Sem Derreter

A brasagem a vácuo opera com um princípio simples, mas elegante: você pode unir duas peças sem derretê-las. Isso é alcançado introduzindo um terceiro material — o metal de adição — que possui um ponto de fusão mais baixo.

O Papel do Metal de Adição (Filler Metal)

Todo o processo depende do metal de adição de brasagem. Este material, frequentemente uma liga na forma de pasta, folha ou fio, é selecionado para ter um ponto de fusão (temperatura de liquidus) inferior ao dos componentes que estão sendo unidos.

Quando a montagem é aquecida, apenas o metal de adição derrete, deixando os materiais de base em seu estado sólido.

Ação Capilar: A Força Motriz

Uma vez fundido, o metal de adição é atraído para o espaço estreito entre os dois componentes através de um fenômeno chamado ação capilar. Esta é a mesma força que puxa a água para cima em um tubo estreito.

Para que isso funcione de forma eficaz, as peças devem ser projetadas com uma folga muito pequena e controlada entre elas. O metal de adição flui para essa folga, molhando completamente as superfícies a serem unidas.

O Papel Crítico do Vácuo

Realizar este processo em um forno a vácuo é o que o diferencia de outras formas de brasagem. O vácuo, tipicamente um ambiente de pressão muito baixa, remove oxigênio e outros gases reativos.

Isso evita a formação de óxidos na superfície das peças metálicas à medida que são aquecidas. Óxidos atuam como uma barreira, impedindo que o metal de adição se ligue adequadamente ao material de base e crie uma junta fraca e não confiável.

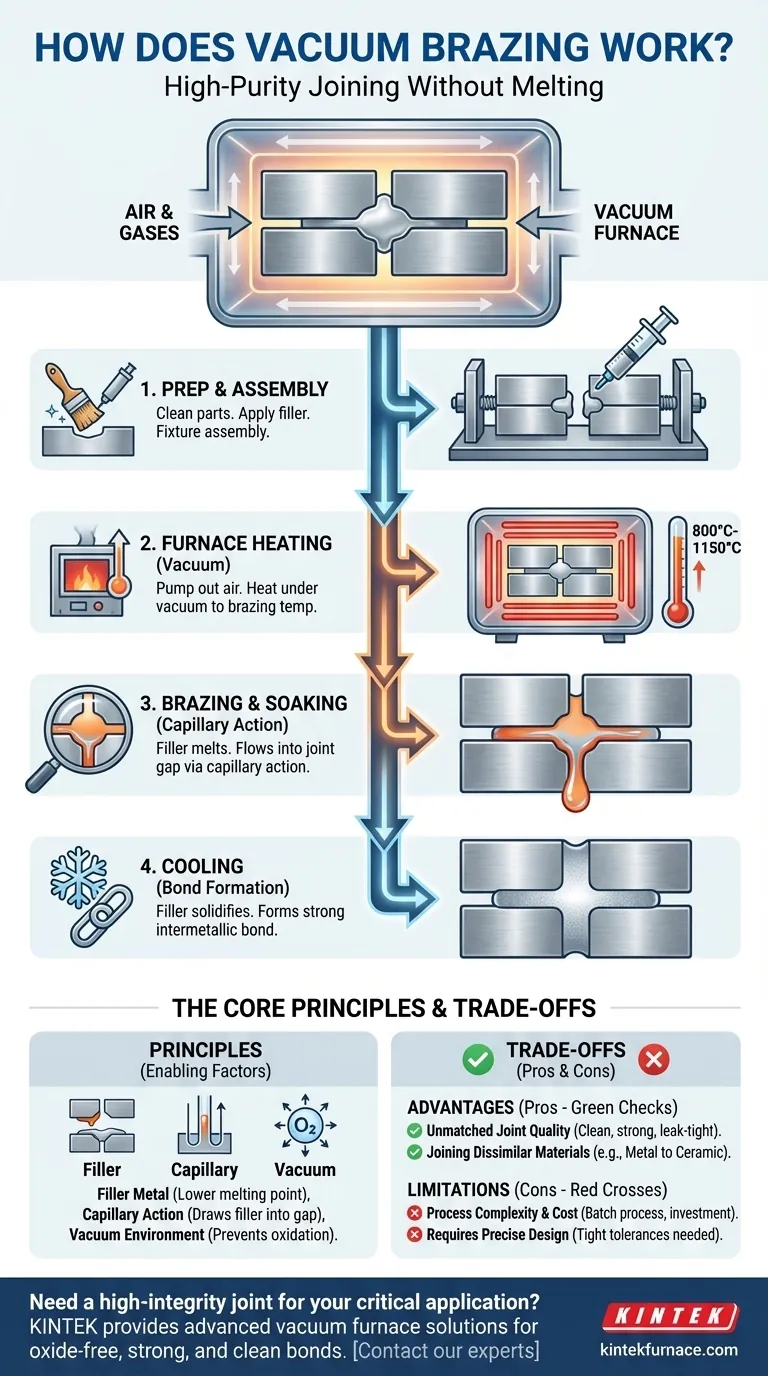

O Processo de Brasagem a Vácuo Passo a Passo

O processo é um ciclo térmico cuidadosamente controlado realizado dentro de um forno a vácuo especializado capaz de atingir temperaturas acima de 1200°C.

Passo 1: Preparação e Montagem

Os componentes a serem unidos devem ser meticulosamente limpos para remover quaisquer óleos, sujeira ou outros contaminantes. O metal de adição é então aplicado na área da junta, e as peças são cuidadosamente montadas e mantidas no lugar com acessórios (fixtures).

Passo 2: O Ciclo do Forno - Aquecimento

A montagem é carregada no forno a vácuo. O ar é bombeado para fora para criar o nível de vácuo necessário, e o forno começa a aquecer os componentes.

A temperatura é elevada de forma controlada até a temperatura de brasagem especificada, que é sempre acima do ponto de fusão do metal de adição, mas abaixo do ponto de fusão dos materiais de base. Isso geralmente fica entre 800°C e 1150°C.

Passo 3: O Ciclo do Forno - Brasagem e Imersão (Soaking)

Uma vez atingida a temperatura, a montagem é "imersa" (soaking) por um curto período, geralmente em torno de 10 minutos. Durante este tempo, o metal de adição se torna totalmente fundido e flui por ação capilar para preencher completamente a junta.

Passo 4: O Ciclo do Forno - Resfriamento

Após a imersão, a montagem é resfriada lenta e uniformemente. À medida que a temperatura cai abaixo do ponto de solidificação do metal de adição (temperatura de solidus), o metal de adição congela, formando uma ligação intermetálica forte e permanente entre os componentes.

Entendendo as Compensações (Trade-offs)

Embora poderosa, a brasagem a vácuo é uma técnica especializada com vantagens e limitações distintas.

Vantagem Principal: Qualidade de Junta Incomparável

O principal benefício é a criação de uma junta extremamente limpa, forte e estanque. A ausência de óxidos e contaminantes de fluxo resulta em uma união com integridade estrutural superior e um acabamento limpo e brilhante que não requer limpeza pós-processo.

Vantagem Principal: União de Materiais Dissimilares

Como os materiais de base não são derretidos, a brasagem a vácuo é excepcionalmente eficaz na união de materiais que não podem ser soldados juntos. Isso inclui unir metais a cerâmicas (ex: aço a cerâmica) ou unir metais muito diferentes.

Limitação: Complexidade e Custo do Processo

Fornos a vácuo representam um investimento de capital significativo. O processo é também inerentemente um processo em lote (batch process), o que pode ser mais lento e mais caro por peça em comparação com processos contínuos como a soldagem automatizada, especialmente para produção de alto volume.

Limitação: Requer Design Preciso

A dependência da ação capilar significa que a folga ou "espaçamento" entre as peças a serem unidas é crítica. Deve ser projetada e fabricada com tolerâncias apertadas para garantir que o metal de adição flua corretamente e preencha toda a junta.

Fazendo a Escolha Certa Para o Seu Objetivo

Decidir se deve usar a brasagem a vácuo depende inteiramente dos requisitos da sua aplicação.

- Se o seu foco principal é a máxima integridade e limpeza da junta: Para aplicações como implantes médicos, componentes aeroespaciais ou equipamentos de vácuo ultra-alto, as juntas livres de óxido e de alta pureza criadas pela brasagem a vácuo são frequentemente uma necessidade.

- Se o seu foco principal é unir materiais dissimilares: Quando você precisa criar uma união forte e confiável entre materiais como metal e cerâmica, a brasagem a vácuo é um dos métodos mais eficazes disponíveis.

- Se o seu foco principal é a união econômica para aplicações padrão: Para fabricação geral onde a limpeza suprema não é crítica, a soldagem convencional ou a brasagem por maçarico é tipicamente uma escolha mais econômica e rápida.

Em última análise, a brasagem a vácuo é a solução definitiva quando a resistência, pureza e precisão da junta são inegociáveis.

Tabela de Resumo:

| Aspecto | Brasagem a Vácuo | Métodos Alternativos |

|---|---|---|

| Limpeza da Junta | Livre de óxido, sem fluxo, acabamento brilhante | Pode exigir limpeza pós-processo |

| Compatibilidade de Material | Excelente para materiais dissimilares (ex: metal com cerâmica) | Limitada pela soldabilidade |

| Velocidade e Custo do Processo | Processo em lote, custo mais alto por peça | Frequentemente mais rápido e mais econômico para alto volume |

| Resistência da Junta | Ligação intermetálica excepcionalmente forte e uniforme | Varia; pode ser mais fraca ou ter inconsistências |

Precisa de uma junta de alta integridade para sua aplicação crítica?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos a vácuo. Nossa experiência garante que seu processo de brasagem a vácuo entregue as uniões livres de óxido, fortes e limpas que seu projeto exige, especialmente ao unir materiais desafiadores.

Vamos discutir como nossos fornos de alta temperatura e capacidades de personalização profunda podem atender às suas necessidades exclusivas.

Contate nossos especialistas hoje para começar!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados