Em sua essência, um forno a vácuo melhora o desempenho do produto criando um ambiente impecável e altamente controlado. Ao remover gases reativos como o oxigênio, o forno evita reações superficiais indesejáveis, enquanto seus controles avançados permitem uma precisão térmica inigualável. Isso resulta em componentes com propriedades mecânicas superiores, um acabamento limpo e consistência excepcional em comparação com peças de métodos convencionais de tratamento térmico.

Um forno a vácuo é menos um forno simples e mais um sistema abrangente de processamento de materiais. Ao remover a variável da interação atmosférica, ele oferece um controle incomparável sobre a química da superfície e a microestrutura interna de uma peça, o que se traduz diretamente em maior resistência, durabilidade e acabamento.

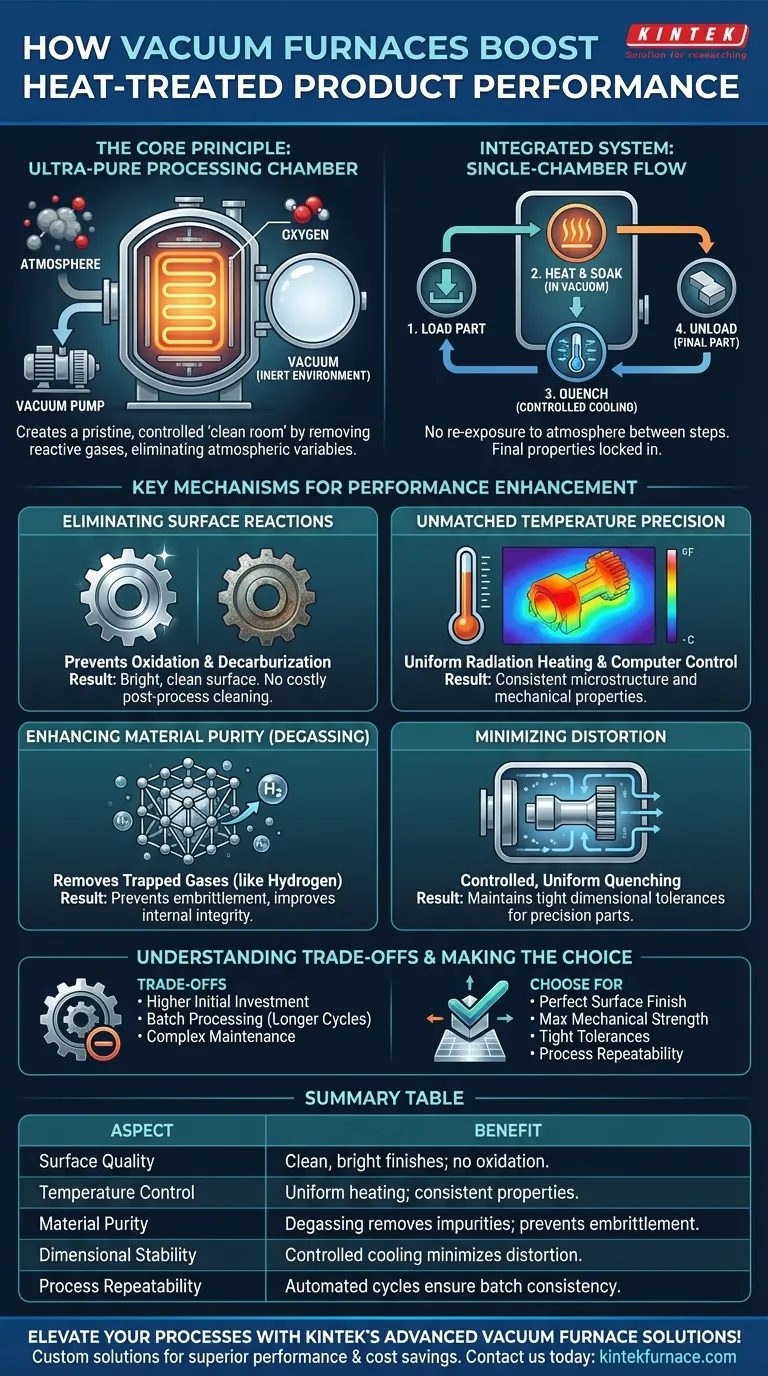

O Princípio Central: Uma Câmara de Processamento Ultra-Pura

O que "Vácuo" Significa para o Tratamento Térmico

O termo "vácuo" refere-se à remoção da atmosfera da câmara de aquecimento, especificamente gases reativos como o oxigênio. Isso cria um ambiente estável e inerte – efetivamente uma "sala limpa" para componentes metálicos.

Este ambiente controlado é a base para todos os benefícios de desempenho. Ao eliminar as variáveis atmosféricas, o processo torna-se totalmente previsível e focado na interação entre o calor e o próprio material.

De Processo Único a Sistema Integrado

Os fornos a vácuo modernos são sistemas completos. As etapas de aquecimento, permanência e têmpera (resfriamento rápido) ocorrem todas dentro da câmara única e selada.

Essa integração evita qualquer reexposição à atmosfera entre as etapas críticas. A peça entra, passa por todo o ciclo térmico em um ambiente puro e sai com suas propriedades finais fixadas, livre de contaminação.

Principais Mecanismos para o Aprimoramento do Desempenho

Eliminando Reações Superficiais: Oxidação e Descarbonetação

Em um forno convencional, o alto calor e o oxigênio causam oxidação (formação de carepa) e descarbonetação (a perda de carbono da superfície do aço), ambos degradando a peça.

Um forno a vácuo previne completamente essas reações. O resultado é uma peça com uma superfície brilhante e limpa diretamente do forno, sem camada enfraquecida ou "metamórfica". Isso frequentemente elimina a necessidade de operações secundárias caras como esmerilhamento ou limpeza química.

Alcançando Precisão e Uniformidade de Temperatura Inigualáveis

O aquecimento a vácuo ocorre principalmente por radiação, o que proporciona uma distribuição de temperatura excepcionalmente uniforme. Cada superfície da peça, não importa quão complexa seja sua geometria, recebe a mesma quantidade de energia térmica.

Combinado com sofisticados controles computadorizados, isso permite perfis térmicos altamente precisos e repetíveis. Essa consistência garante que a microestrutura e as propriedades mecânicas desejadas sejam alcançadas de forma confiável em toda a peça e de lote para lote.

Aprimorando a Pureza do Material Através da Degaseificação

O ambiente de vácuo puxa ativamente contaminantes presos, como hidrogênio e outros gases indesejados, do próprio metal. Este processo é conhecido como degaseificação.

Ao remover essas impurezas, o forno melhora a integridade interna do material. Um benefício chave é a prevenção da fragilização por hidrogênio, uma causa comum de falha prematura em componentes de alta resistência.

Minimizando a Distorção com Resfriamento Controlado

Após o aquecimento, as peças são rapidamente resfriadas (temperadas) para atingir a dureza. Os fornos a vácuo usam reabastecimentos controlados de gás inerte (como nitrogênio ou argônio) ou banhos de óleo integrados para esta etapa.

Este método proporciona uma taxa de resfriamento rápida, mas altamente uniforme, o que reduz drasticamente o estresse térmico que causa empenamento e distorção. Isso permite que as peças mantenham tolerâncias dimensionais apertadas, o que é crítico para componentes de precisão.

Entendendo as Compensações

Investimento Inicial Mais Elevado

Os fornos a vácuo são sistemas complexos e integrados. O custo de capital inicial é significativamente maior do que para um forno de atmosfera convencional devido à necessidade de uma câmara estanque a vácuo, sistemas de bombeamento e controles computadorizados sofisticados.

Processamento em Lotes e Tempos de Ciclo

O processo de evacuação da câmara para vácuo, a execução do ciclo de aquecimento e o resfriamento significam que os fornos a vácuo operam em lotes. Isso pode levar a tempos de ciclo gerais mais longos em comparação com fornos de tipo contínuo usados em alguns cenários de produção em massa.

Complexidade da Manutenção

A natureza de alta tecnologia de um forno a vácuo exige um nível mais alto de manutenção. A manutenção de bombas de vácuo, a verificação de vedações e a calibração de sistemas de controle requerem conhecimento especializado e podem levar a um custo operacional mais elevado em comparação com equipamentos mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A escolha do método de tratamento térmico correto depende inteiramente dos requisitos de desempenho do seu produto e dos seus objetivos de fabricação.

- Se o seu foco principal é um acabamento de superfície perfeito: Um forno a vácuo é ideal, pois elimina a oxidação que exige limpeza ou esmerilhamento pós-processamento.

- Se o seu foco principal é maximizar a resistência mecânica e a vida útil à fadiga: A combinação de controle preciso de temperatura e degaseificação a vácuo proporciona microestruturas superiores e consistentes.

- Se o seu foco principal é manter tolerâncias dimensionais apertadas: O resfriamento controlado e uniforme de um forno a vácuo minimiza o empenamento e a distorção, especialmente em peças complexas ou de paredes finas.

- Se o seu foco principal é a repetibilidade do processo para componentes de alto valor: A natureza automatizada e programável dos fornos a vácuo garante que cada lote seja tratado de forma idêntica, levando a uma alta taxa de aprovação.

Em última análise, escolher um forno a vácuo é um investimento em controle incomparável, resultando em um produto final com desempenho previsível e superior.

Tabela Resumo:

| Aspecto | Benefício |

|---|---|

| Qualidade da Superfície | Previne oxidação e descarbonetação, resultando em acabamentos limpos e brilhantes sem processamento secundário. |

| Controle de Temperatura | Garanta aquecimento uniforme e perfis térmicos precisos para microestrutura e propriedades mecânicas consistentes. |

| Pureza do Material | Remove gases aprisionados por meio de degaseificação, reduzindo a fragilização por hidrogênio e aumentando a integridade interna. |

| Estabilidade Dimensional | Minimiza a distorção com resfriamento controlado, mantendo tolerâncias apertadas para componentes de precisão. |

| Repetibilidade do Processo | Fornece ciclos automatizados e confiáveis para peças de alto valor, garantindo consistência de lote para lote. |

Eleve seus processos de tratamento térmico com as soluções avançadas de fornos a vácuo da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais exclusivos, entregando desempenho superior, durabilidade aprimorada e economia de custos. Pronto para transformar a eficiência e a qualidade do produto do seu laboratório? Entre em contato hoje para discutir como nossas soluções personalizadas podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais