Em essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) funciona usando um plasma energizado para quebrar os gases precursores em espécies reativas. Essas espécies então se depositam em um substrato aquecido, formando um filme fino sólido e de alta qualidade. Ao contrário dos métodos puramente térmicos, essa energia de plasma permite que o processo ocorra em temperaturas muito mais baixas, o que é fundamental para a fabricação de dispositivos semicondutores modernos sem danificar suas estruturas delicadas.

A vantagem fundamental do PECVD é sua capacidade de substituir a energia do plasma por calor extremo. Isso resolve o problema crítico de fabricação de depositar filmes isolantes e protetores essenciais em uma pastilha semicondutora após componentes sensíveis à temperatura, como transistores, já terem sido construídos.

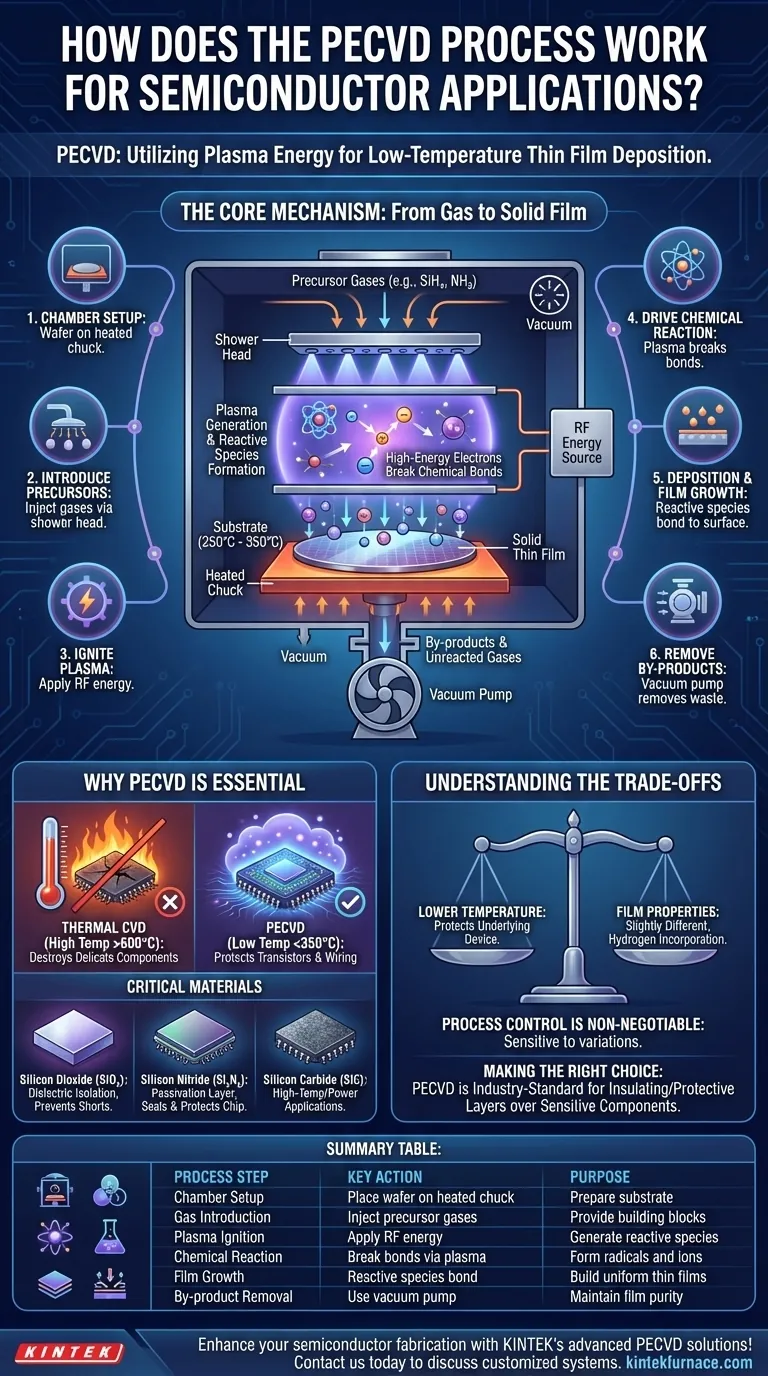

O Mecanismo Central: Do Gás ao Filme Sólido

Para entender o PECVD, é melhor visualizá-lo como uma linha de montagem precisa e passo a passo operando em nível atômico dentro de uma câmara de vácuo.

Preparando o Cenário na Câmara

O processo começa colocando uma pastilha semicondutora (o substrato) em uma placa aquecida, tipicamente entre 250°C e 350°C. Todo este conjunto é alojado dentro de uma câmara de vácuo situada entre dois eletrodos paralelos.

Introduzindo os Precursores

Uma mistura cuidadosamente controlada de gases precursores é introduzida na câmara, muitas vezes através de um "chuveiro" para distribuição uniforme. Esses gases são os blocos de construção química para o filme final, como silano (SiH₄) e amônia (NH₃) para criar nitreto de silício.

Ignorando o Plasma

Um poderoso campo elétrico de alta frequência (energia RF) é aplicado através dos eletrodos. Essa energia retira elétrons das moléculas de gás, criando plasma—um estado da matéria altamente reativo e brilhante composto por íons, elétrons e espécies neutras.

Conduzindo a Reação Química

Dentro do plasma, elétrons de alta energia colidem com as moléculas de gás precursor. Essas colisões têm energia suficiente para quebrar as ligações químicas dos precursores, criando uma "sopa" de fragmentos químicos altamente reativos (radicais e íons). Esta etapa é impulsionada pela energia do plasma, não apenas pela energia térmica.

Deposição e Crescimento do Filme

Essas espécies reativas são atraídas para a superfície da pastilha aquecida. Uma vez lá, elas se ligam à superfície e umas às outras, construindo gradualmente um filme fino sólido e uniforme, uma camada atômica por vez.

Removendo Subprodutos

Ao longo do processo, uma bomba de vácuo remove continuamente gases não reagidos e subprodutos químicos da câmara, garantindo a pureza e a qualidade do filme que está sendo depositado.

Por Que o PECVD é Essencial para Semicondutores Modernos

O verdadeiro valor do PECVD reside nos problemas que ele resolve durante a complexa fabricação de um circuito integrado.

A Vantagem da Baixa Temperatura

A Deposição Química a Vapor (CVD) tradicional requer temperaturas muito altas (frequentemente >600°C) para decompor termicamente os gases precursores. Tais temperaturas destruiriam ou alterariam os transistores e a fiação metálica delicada já fabricados em uma pastilha. A natureza de baixa temperatura do PECVD o torna o método preferido para as etapas de deposição que ocorrem mais tarde no fluxo de fabricação.

Materiais Críticos e Seus Papéis

O PECVD é usado para depositar vários filmes que são fundamentais para a função e confiabilidade de um chip.

- Dióxido de Silício (SiO₂): Usado como dielétrico para isolar eletricamente diferentes camadas condutoras, prevenindo curtos-circuitos.

- Nitreto de Silício (Si₃N₄): Serve como uma camada de passivação robusta, criando uma barreira protetora final que sela o chip contra umidade, íons móveis e danos físicos. Isso melhora drasticamente a estabilidade e a vida útil do dispositivo.

- Carbeto de Silício (SiC): Empregado em dispositivos de alta temperatura ou alta potência devido à sua excelente estabilidade térmica e química.

Compreendendo as Compensações

Embora indispensável, o PECVD é um processo de compromissos controlados. Compreender essas compensações é fundamental para sua implementação bem-sucedida.

Qualidade vs. Temperatura

A característica definidora do PECVD é sua operação a baixa temperatura. No entanto, filmes depositados em temperaturas mais altas através de processos térmicos geralmente possuem propriedades superiores, como maior densidade e menor teor de hidrogênio. A escolha do PECVD é uma compensação explícita: aceitar propriedades de filme ligeiramente diferentes para evitar danos ao dispositivo subjacente.

O Controle é Inegociável

As propriedades finais do filme — como sua densidade, tensão e características elétricas — são altamente sensíveis aos parâmetros do processo. Pequenas variações na temperatura, pressão, taxas de fluxo de gás ou potência de RF podem alterar significativamente o resultado, exigindo um controle de processo extremamente rigoroso.

Incorporação de Hidrogênio

Como muitos precursores (como o silano) são baseados em hidrogênio, os filmes PECVD inevitavelmente incorporam alguns átomos de hidrogênio. Embora muitas vezes gerenciável, esse hidrogênio pode impactar as propriedades elétricas e a estabilidade a longo prazo do filme, um fator que os engenheiros devem considerar no projeto de seus dispositivos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma técnica de deposição depende inteiramente de quando ela é usada na sequência de fabricação e qual é sua função principal.

- Se seu foco principal é depositar uma camada fundamental no início do processo (antes que os transistores existam): Você pode considerar um processo de CVD térmico de alta temperatura para alcançar a mais alta qualidade e densidade de filme possível.

- Se seu foco principal é depositar uma camada isolante ou protetora sobre componentes existentes e sensíveis: O PECVD é o padrão da indústria e muitas vezes a única escolha viável devido ao seu perfil de baixa temperatura.

- Se seu foco principal é criar filmes ópticos ou mecânicos especializados (por exemplo, para LEDs ou MEMS): O PECVD oferece a versatilidade para ajustar propriedades do filme, como índice de refração e tensão mecânica, ajustando seus inúmeros parâmetros de processo.

Em última análise, o PECVD é uma tecnologia fundamental que permite a produção confiável e de alto volume dos dispositivos complexos e multicamadas que alimentam nosso mundo.

Tabela Resumo:

| Etapa do Processo | Ação Principal | Objetivo |

|---|---|---|

| Configuração da Câmara | Colocar pastilha na placa aquecida em vácuo | Preparar substrato para deposição |

| Introdução de Gás | Injetar gases precursores (p. ex., SiH₄, NH₃) | Fornecer blocos de construção químicos |

| Ignição do Plasma | Aplicar energia RF para criar plasma | Gerar espécies reativas a baixas temperaturas |

| Reação Química | Quebrar ligações em gases via colisões de plasma | Formar radicais e íons para deposição |

| Crescimento do Filme | Espécies reativas se ligam ao substrato aquecido | Construir filmes finos sólidos uniformes |

| Remoção de Subprodutos | Usar bomba de vácuo para extrair gases residuais | Manter a pureza e qualidade do filme |

Aprimore a fabricação de seus semicondutores com as avançadas soluções PECVD da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa experiência garante deposição precisa e de baixa temperatura para um desempenho superior do dispositivo. Entre em contato conosco hoje para discutir como nossos sistemas PECVD personalizados podem otimizar seu processo e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações