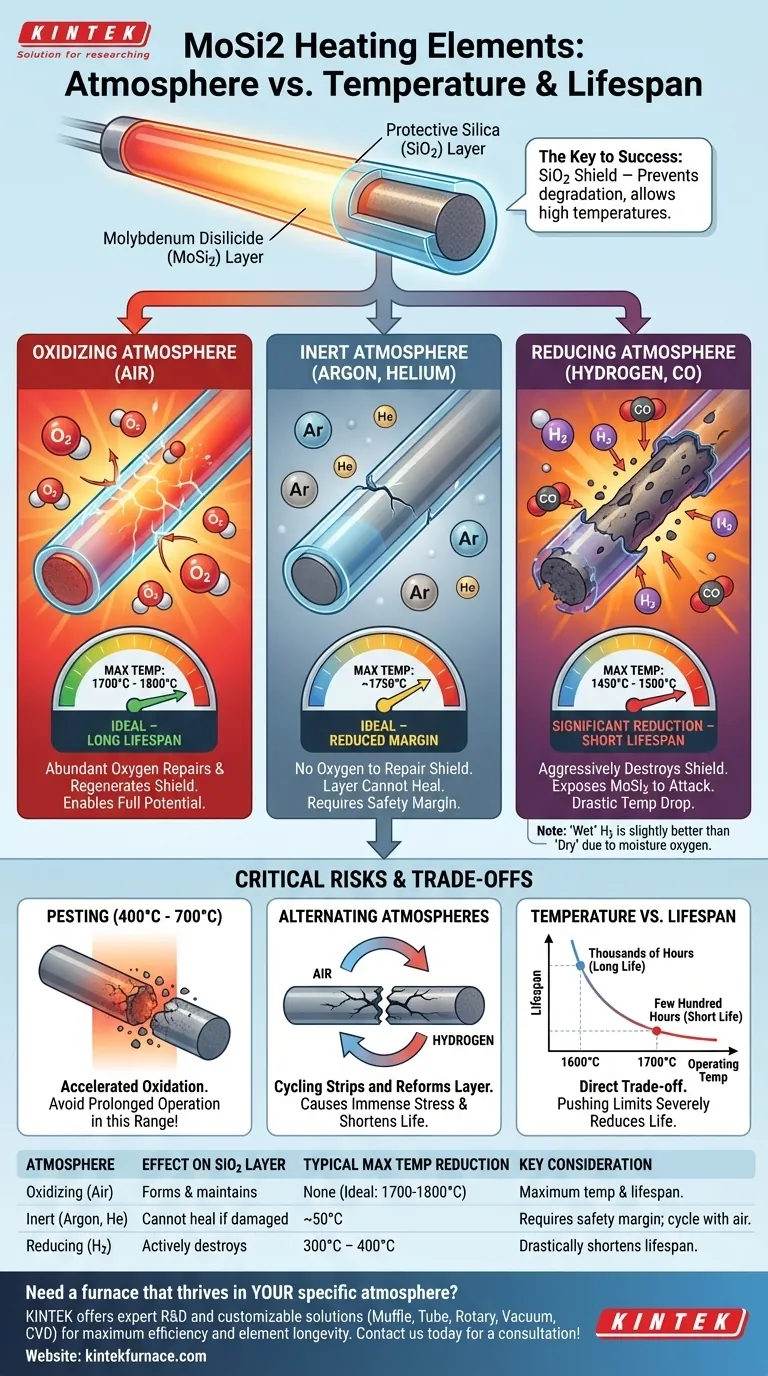

A atmosfera operacional é o fator mais crítico que determina a temperatura máxima e a vida útil dos elementos de aquecimento de Dissilicieto de Molibdênio (MoSi2). Embora esses elementos sejam capazes de gerar calor extremo, seu desempenho está fundamentalmente ligado ao ambiente químico em que operam. Por exemplo, um elemento do tipo 1800, classificado para 1800°C em ar, deve ter sua classificação reduzida para 1450°C em uma atmosfera de hidrogênio seco para evitar falha rápida.

A capacidade de um elemento MoSi2 atingir e sustentar altas temperaturas depende inteiramente da formação de uma camada protetora de vidro de quartzo (sílica) em sua superfície. Uma atmosfera oxidante como o ar cria e mantém essa camada, enquanto outras atmosferas ou não a suportam ou a destroem ativamente, forçando uma redução na temperatura máxima de operação.

Como as Atmosferas Ditão o Desempenho

O desempenho de um elemento MoSi2 não se trata do material derreter, mas sim de protegê-lo da degradação química. Essa proteção vem de uma camada fina e autocurativa que se forma em sua superfície em altas temperaturas.

A Camada Protetora de Sílica (SiO2)

Quando um elemento MoSi2 aquece na presença de oxigênio, uma fina camada não porosa de sílica (SiO2), ou vidro de quartzo, se forma em sua superfície. Essa camada é a chave para o sucesso do elemento; ela atua como uma barreira, impedindo a oxidação adicional e o ataque químico ao material central de MoSi2.

Atmosferas Oxidantes (Ar)

Este é o ambiente ideal para elementos MoSi2. O oxigênio abundante no ar repara e regenera constantemente a camada protetora de sílica, permitindo que os elementos operem com segurança em suas temperaturas máximas nominais (1700°C ou 1800°C) por longos períodos.

Atmosferas Inertes (Argônio, Hélio)

Gases inertes como Argônio ou Hélio não reagem quimicamente com o elemento. No entanto, eles também não fornecem o oxigênio necessário para formar ou reparar a camada protetora de sílica. Se a camada for danificada, ela não pode se curar, tornando o elemento vulnerável. É por isso que a temperatura máxima é ligeiramente reduzida, tipicamente em 50°C, para fornecer uma margem de segurança.

Atmosferas Redutoras (Hidrogênio, Monóxido de Carbono)

Esses ambientes são os mais agressivos. Gases redutores removem ativamente o oxigênio da camada de sílica, destruindo-a quimicamente e expondo o MoSi2 subjacente ao ataque. Isso força uma redução significativa na temperatura de operação — muitas vezes em 300-400°C — para desacelerar esse processo destrutivo.

Entendendo os Compromissos e Riscos

Operar fora de uma atmosfera de ar ideal introduz riscos significativos que devem ser gerenciados controlando a temperatura e entendendo as reações químicas subjacentes.

A Ameaça de Baixa Temperatura: "Pesting"

Os elementos MoSi2 têm uma vulnerabilidade crítica na faixa de 400°C a 700°C. A operação prolongada nesta janela de temperatura leva a um fenômeno chamado pesting, que é uma forma de oxidação acelerada que pode causar a desintegração do elemento. Os fornos devem ser projetados para passar por essa faixa de temperatura o mais rápido possível.

O Impacto da Umidade

Curiosamente, uma atmosfera de hidrogênio "úmida" permite uma temperatura de operação ligeiramente mais alta do que uma "seca". O vapor d'água (H2O) contém oxigênio, que pode compensar parcialmente o efeito redutor do hidrogênio e ajudar a manter uma camada protetora mínima na superfície do elemento.

Danos por Atmosferas Alternadas

Alternar um forno entre atmosferas oxidantes (ar) e redutoras (hidrogênio) é extremamente prejudicial. Esse ciclo remove e tenta reformar repetidamente a camada protetora, causando imenso estresse e encurtando drasticamente a vida útil do elemento.

Temperatura Máxima vs. Vida Útil do Elemento

É crucial entender que a temperatura máxima nominal de um elemento não é sua temperatura de operação contínua recomendada. Existe uma relação direta entre a temperatura de operação e a vida útil.

A Relação Inversa

Levar um elemento ao seu limite absoluto de temperatura reduzirá severamente sua vida útil. Operar apenas 100-200°C abaixo do máximo pode estender sua vida de algumas centenas de horas para vários milhares de horas.

Um Exemplo Prático

Um elemento pode funcionar continuamente por milhares de horas a 1600°C em ar. O mesmo elemento operando a 1700°C pode durar apenas algumas centenas de horas antes de precisar ser substituído. Isso demonstra o alto custo em vida útil para um ganho marginal em temperatura.

Fazendo a Escolha Certa para Seu Objetivo

Os requisitos do seu processo ditam os compromissos necessários em temperatura e vida útil do elemento.

- Se seu foco principal é a temperatura máxima e a vida útil mais longa: Você deve operar em uma atmosfera de ar. Este é o único ambiente que suporta o potencial total do elemento.

- Se o seu processo requer uma atmosfera inerte (por exemplo, Argônio): Reduza a temperatura máxima do elemento em pelo menos 50°C e considere ciclar periodicamente o forno com ar em alta temperatura para regenerar a camada protetora.

- Se você deve usar uma atmosfera redutora (por exemplo, Hidrogênio): Você deve aderir estritamente aos limites de temperatura muito mais baixos para esse gás e aceitar uma vida útil do elemento significativamente mais curta como um custo inevitável do processo.

Em última análise, dominar seu processo de alta temperatura começa com o respeito à química entre seus elementos de aquecimento e a atmosfera dentro do seu forno.

Tabela Resumo:

| Tipo de Atmosfera | Efeito na Camada Protetora de Sílica | Redução Típica da Temperatura Máxima vs. Ar | Consideração Chave |

|---|---|---|---|

| Oxidante (Ar) | Forma e mantém a camada protetora | Nenhuma (Ideal: 1700°C - 1800°C) | Permite temperatura e vida útil máximas |

| Inerte (Argônio, Hélio) | A camada não pode se curar se danificada | ~50°C | Requer margem de segurança; ciclos periódicos com ar podem ajudar |

| Redutora (Hidrogênio) | Destrói ativamente a camada protetora | 300°C - 400°C | Encurta drasticamente a vida útil; hidrogênio "úmido" é ligeiramente melhor |

Precisa de um forno que prospere na atmosfera específica do seu processo? O elemento de aquecimento certo é crucial para atingir sua temperatura alvo sem falha prematura. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos personalizáveis para suas necessidades exclusivas — incluindo controle de atmosfera. Deixe nossos especialistas ajudarem você a selecionar a solução perfeita para máxima eficiência e longevidade do elemento. Entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil