Em resumo, o método de Deposição Química a Vapor por Plasma de Micro-ondas (MPCVD) usa energia de micro-ondas focada para excitar uma mistura de gases para um estado de plasma. O campo eletromagnético intenso gerado pelas micro-ondas faz com que os elétrons livres dentro do gás oscilem violentamente, levando a uma cascata de colisões que dissociam as moléculas do gás fonte (como metano e hidrogênio) e criam um plasma denso e altamente reativo, ideal para o crescimento de filmes de diamante.

O princípio central do MPCVD não é apenas criar plasma, mas criar um plasma excepcionalmente limpo, estável e de alta densidade sem contato direto de eletrodos. Este ambiente controlado é a chave para sintetizar filmes de diamante de alta pureza e alta qualidade.

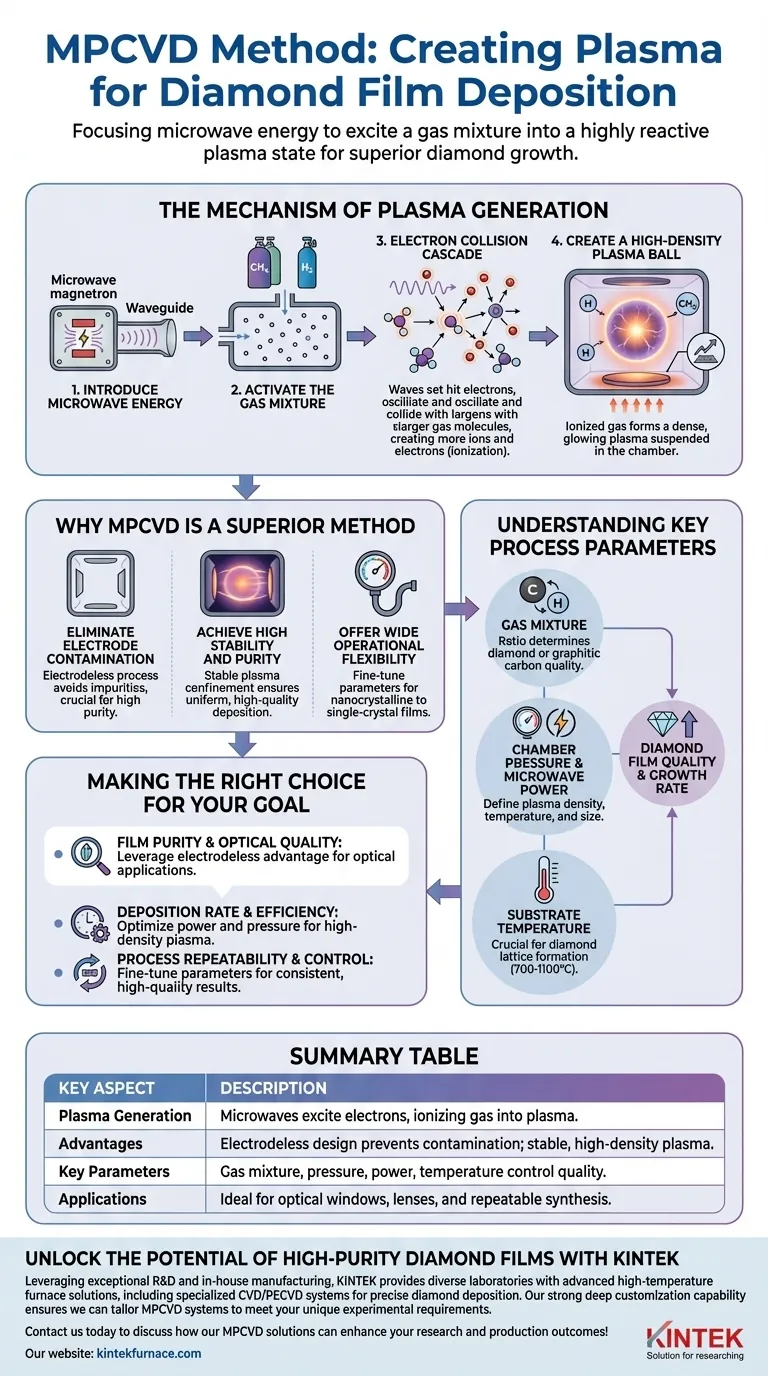

O Mecanismo de Geração de Plasma

Para entender como o MPCVD funciona, é melhor dividir o processo em etapas físicas distintas que ocorrem dentro da câmara do reator.

Introdução da Energia de Micro-ondas

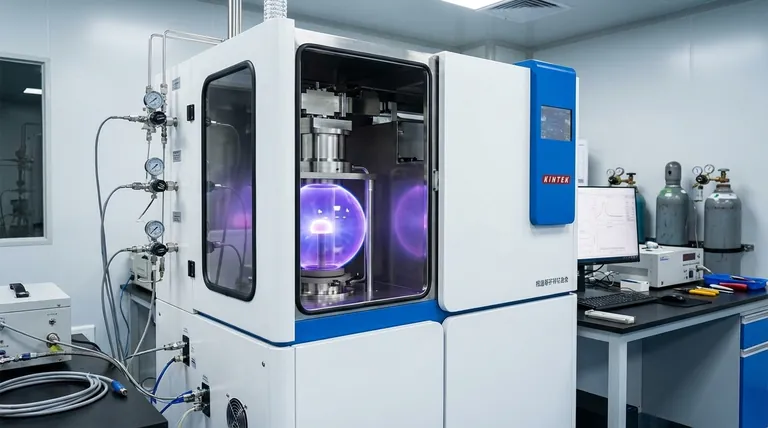

Um sistema MPCVD usa um gerador de micro-ondas, geralmente um magnetron, para produzir ondas eletromagnéticas de alta frequência. Essa energia é canalizada através de um guia de ondas e direcionada para uma cavidade ressonante, que é a câmara de deposição principal.

Ativação da Mistura de Gases

Uma mistura de gases cuidadosamente controlada, principalmente uma pequena quantidade de uma fonte de carbono (como metano) em um grande volume de hidrogênio, é introduzida na câmara. Essa mistura de gases contém elétrons livres existentes naturalmente.

A Cascata de Colisão de Elétrons

O campo eletromagnético das micro-ondas transfere energia especificamente para esses elétrons livres, fazendo com que eles acelerem e oscilem em alta velocidade. Esses elétrons energizados colidem então com os átomos e moléculas de gás muito maiores e mais lentos.

Essas colisões são energéticas o suficiente para arrancar mais elétrons dos átomos de gás, criando uma reação em cadeia que aumenta rapidamente o número de elétrons livres e íons positivos. Esse processo, conhecido como ionização, é o que transforma o gás neutro em plasma.

Criação de uma Bola de Plasma de Alta Densidade

As colisões contínuas não apenas ionizam o gás, mas também quebram as moléculas do gás fonte. Por exemplo, o metano (CH₄) e o hidrogênio (H₂) são dissociados em hidrogênio atômico (H) altamente reativo e espécies contendo carbono (como CH₃).

O resultado é uma bola de plasma densa e brilhante, muitas vezes com um nível de ionização acima de 10%, suspensa no centro da câmara. Este plasma está supersaturado com os grupos atômicos necessários para depositar diamante em um substrato aquecido colocado dentro dele.

Por que o MPCVD é um Método Superior para Diamante

A maneira específica como o MPCVD gera plasma lhe confere vantagens significativas sobre outras técnicas de deposição, impactando diretamente a qualidade do filme de diamante final.

Eliminação da Contaminação por Eletrodos

Ao contrário de outros métodos de geração de plasma que usam eletrodos internos, o MPCVD é um processo "sem eletrodos". Isso evita completamente o problema da pulverização do material do eletrodo e de sua incorporação no filme de diamante como impurezas, o que é fundamental para alcançar alta pureza.

Atingindo Alta Estabilidade e Pureza

O plasma gerado pelo MPCVD é excepcionalmente estável e pode ser contido longe das paredes da câmara. Esse confinamento evita a contaminação do próprio reator e garante um ambiente de deposição uniforme, levando a filmes de maior qualidade em uma área maior.

Oferecendo Ampla Flexibilidade Operacional

Os sistemas MPCVD podem operar efetivamente em uma ampla faixa de pressões. Essa flexibilidade permite que os operadores ajustem com precisão as características do plasma para controlar a taxa de crescimento e a qualidade do diamante, desde filmes nanocristalinos até filmes de cristal único de alta qualidade.

Entendendo os Parâmetros Chave do Processo

O sucesso da deposição depende do controle preciso de várias variáveis interconectadas. O plasma é o motor, mas esses parâmetros são os controles.

A Mistura de Gases

A proporção do gás fonte de carbono para o hidrogênio é um fator crítico. Influencia diretamente o tipo e a qualidade do carbono que se forma no substrato, determinando se você cultiva diamante de alta qualidade ou carbono grafítico indesejável.

Pressão da Câmara e Potência de Micro-ondas

A pressão e a potência de micro-ondas trabalham juntas para definir a densidade, a temperatura e o tamanho do plasma. Potência e pressão mais altas geralmente levam a um plasma mais denso e a uma taxa de deposição mais alta, mas devem ser cuidadosamente equilibradas para manter a estabilidade.

Temperatura do Substrato

A temperatura do substrato onde o diamante cresce é crucial. Deve ser alta o suficiente (tipicamente 700-1100°C) para facilitar as reações químicas de superfície que formam a rede cristalina do diamante, mas não tão alta a ponto de promover a formação de grafite.

Fazendo a Escolha Certa para o Seu Objetivo

Entender como o MPCVD gera seu plasma exclusivo permite que você aproveite seus pontos fortes para resultados específicos.

- Se seu foco principal for a pureza do filme e a qualidade óptica: A natureza sem eletrodos do MPCVD é sua maior vantagem, pois minimiza a contaminação e é ideal para aplicações como janelas e lentes ópticas.

- Se seu foco principal for a taxa de deposição e a eficiência: Concentre-se em otimizar a potência de micro-ondas e a pressão do gás para criar um plasma de alta densidade rico nas espécies atômicas necessárias.

- Se seu foco principal for a repetibilidade e o controle do processo: Aproveite a estabilidade inerente e a ampla janela operacional do MPCVD para ajustar os parâmetros para resultados consistentes e de alta qualidade em várias execuções.

Em última análise, dominar o processo MPCVD resume-se a aproveitar a energia de micro-ondas para criar um ambiente de plasma perfeitamente controlado para a síntese de diamante.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Geração de Plasma | Micro-ondas excitam elétrons do gás, causando colisões que ionizam gases como metano e hidrogênio em plasma. |

| Vantagens | O design sem eletrodos evita contaminação; plasma estável e de alta densidade garante pureza e deposição uniforme. |

| Parâmetros Chave | A mistura de gases, a pressão da câmara, a potência de micro-ondas e a temperatura do substrato controlam a qualidade do diamante e a taxa de crescimento. |

| Aplicações | Ideal para janelas ópticas de alta pureza, lentes e síntese eficiente e repetível de filmes de diamante. |

Desbloqueie o Potencial de Filmes de Diamante de Alta Pureza com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo sistemas especializados de CVD/PECVD para deposição precisa de diamante. Nossa forte capacidade de personalização profunda garante que possamos adaptar os sistemas MPCVD para atender aos seus requisitos experimentais exclusivos, quer você esteja focado na qualidade óptica, altas taxas de deposição ou controle de processo.

Entre em contato conosco hoje para discutir como nossas soluções MPCVD podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Por que a manutenção de gasodutos é importante em equipamentos MPCVD? Garanta Pureza e Segurança no Crescimento de Cristais

- Quais são alguns desafios associados ao MPCVD? Superar os altos custos e a complexidade para a síntese de diamantes

- Quais são algumas aplicações da MPCVD? Desbloqueie Diamante de Alta Pureza para Engenharia Avançada

- Como a MPCVD é usada na produção de componentes ópticos de diamante policristalino? Descubra o Crescimento de Diamante de Alta Pureza para Óptica

- Qual é o papel da dopagem com gás inerte no método MPCVD? Acelerar o Crescimento de Diamantes Monocristalinos