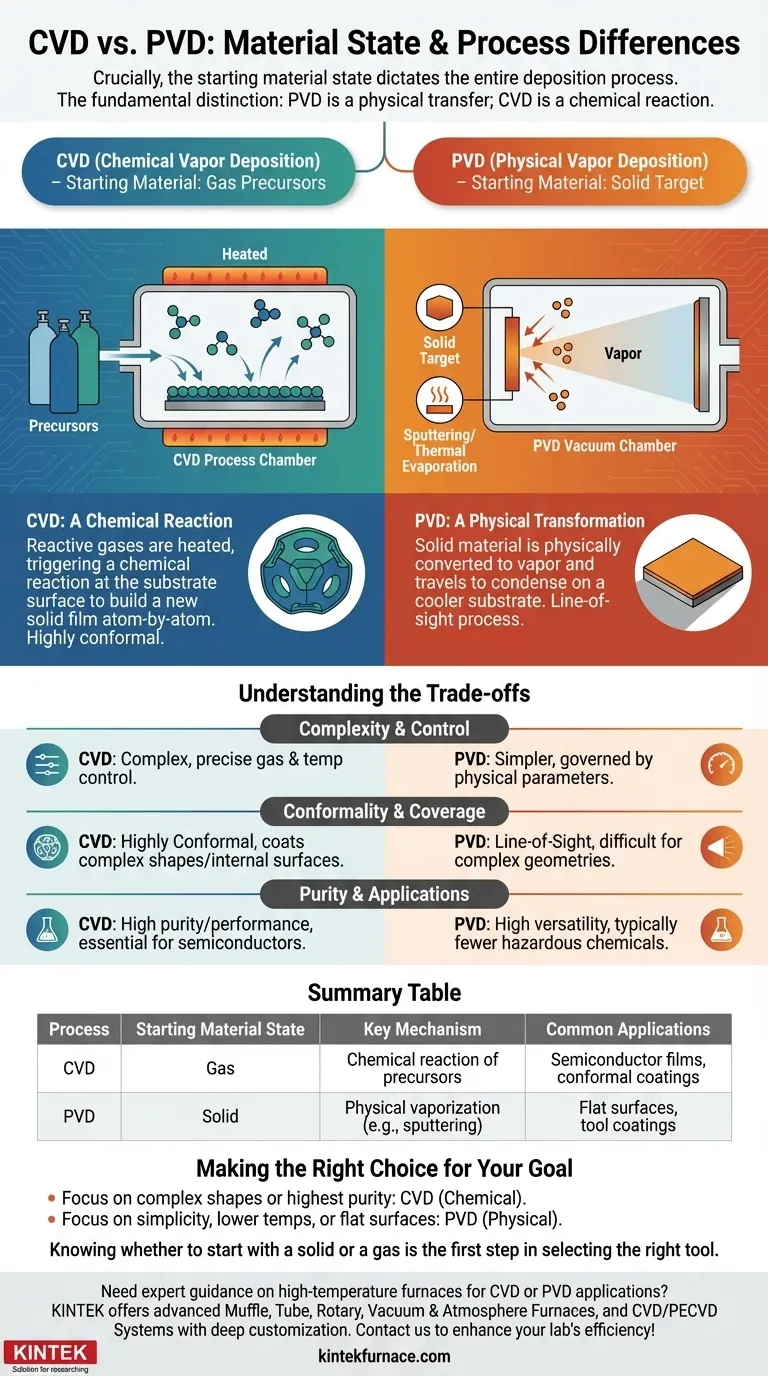

Crucialmente, o estado inicial do material dita todo o processo de deposição. Na Deposição Química a Vapor (CVD), o material de origem é introduzido na câmara de processo como um gás. Em contraste, a Deposição Física a Vapor (PVD) começa com o material de origem em estado sólido, que é então convertido em vapor.

A distinção fundamental não é apenas o estado inicial do material, mas a natureza do próprio processo. A PVD é uma transferência física de material de um alvo sólido para um substrato, enquanto a CVD é uma reação química de gases precursores que cria um novo filme sólido no substrato.

A Distinção Fundamental do Processo

Compreender o estado inicial do material — sólido versus gás — é a chave para apreender a diferença central de como essas duas poderosas tecnologias de revestimento funcionam. Uma é uma mudança de estado físico, enquanto a outra é uma transformação química.

PVD: Uma Transformação Física

Em um processo PVD, um material alvo sólido é a fonte para o revestimento. Este sólido é fisicamente convertido em vapor dentro de uma câmara de vácuo.

Essa vaporização é tipicamente alcançada através de métodos de alta energia, como sputtering (bombardeamento do alvo com íons) ou evaporação térmica (aquecimento do material até que ele vaporize).

O vapor resultante viaja então pela câmara e condensa no substrato mais frio, formando um filme fino. A composição química do filme depositado é essencialmente a mesma do alvo sólido de onde veio.

CVD: Uma Reação Química

Em um processo CVD, não há alvo sólido. Em vez disso, um ou mais gases reativos, conhecidos como precursores, são introduzidos na câmara.

Esses gases são aquecidos e fluem sobre o substrato. A temperatura elevada na superfície do substrato fornece a energia necessária para desencadear uma reação química ou decomposição dos gases precursores.

Esta reação forma um novo material sólido diretamente na superfície do substrato, molécula por molécula. O filme resultante é um produto químico dos gases precursores, não uma transferência direta de um material de origem.

Compreendendo as Trocas

A diferença entre uma transferência física (PVD) e uma reação química (CVD) cria vantagens e desvantagens distintas para cada método.

Complexidade e Controle

A PVD é um processo conceitualmente mais simples, governado principalmente por parâmetros físicos como taxa de vaporização, pressão da câmara e temperatura.

A CVD é inerentemente mais complexa. Requer controle preciso sobre as concentrações de gás, taxas de fluxo e gradientes de temperatura para gerenciar as reações químicas e garantir a qualidade desejada do filme.

Conformidade e Cobertura

Como a CVD utiliza gases de fluxo livre, ela pode depositar revestimentos altamente conformes. Isso significa que ela pode revestir uniformemente formas intrincadas e complexas e até superfícies internas, pois o gás pode atingir qualquer lugar dentro da câmara.

A PVD é um processo de linha de visão. O material vaporizado viaja em linha reta do alvo para o substrato, dificultando o revestimento uniforme de geometrias complexas ou a parte traseira de um objeto.

Pureza e Aplicações

A CVD pode produzir filmes de pureza e desempenho excepcionalmente altos. Como o material é construído átomo por átomo a partir de gases precursores, permite um controle incrível sobre a estrutura final. É por isso que a CVD é essencial na indústria de semicondutores para a produção de filmes finos impecáveis.

A PVD é altamente versátil e geralmente envolve menos precursores químicos perigosos, mas atingir o mesmo nível de perfeição em nível atômico que a CVD pode ser mais desafiador.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão de usar PVD ou CVD deve ser baseada nos requisitos específicos de sua aplicação, desde a geometria até as propriedades do material.

- Se o seu foco principal é revestir formas complexas uniformemente ou atingir a mais alta pureza do material: A CVD é frequentemente a escolha superior devido ao seu mecanismo de reação química e natureza não-linha de visão.

- Se o seu foco principal é a simplicidade do processo, temperaturas de operação mais baixas ou revestir superfícies relativamente planas e de linha de visão: A PVD oferece uma rota de deposição física mais direta, muitas vezes mais econômica e robusta.

Em última análise, saber se deve começar com um sólido ou um gás é o primeiro passo para selecionar a ferramenta certa para projetar uma superfície.

Tabela Resumo:

| Processo | Estado do Material Inicial | Mecanismo Chave | Aplicações Comuns |

|---|---|---|---|

| CVD | Gás | Reação química de precursores | Filmes semicondutores, revestimentos conformes |

| PVD | Sólido | Vaporização física (ex: sputtering) | Superfícies planas, revestimentos de ferramentas |

Precisa de orientação especializada na seleção do forno de alta temperatura certo para suas aplicações CVD ou PVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos com precisão aos seus requisitos experimentais únicos. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação